تفاوت شمش، بیلت، بلوم و اسلب چیست؟

به صورت کلی امروزه شمش، بیلت، بلوم و اسلب به عنوان اصلی ترین مواد اولیه محصولات و مقاطع فولادی شناخته می شوند. همان طور که می دانید امروزه صنعت فولاد نیز یکی از مهم ترین صنایع سودآور به خصوص در مبحث صادرات به شمار می آید. در این مطلب قصد بررسی تفاوت های این 4 قطعه را با یک دیگر داریم که اصلی ترین تمایز را در سطح مقطع داشته و همین موضوع سبب شده تا کاربردهای آن ها نیز با یک دیگر تفاوت داشته باشد.

همان طور که می دانید پس از مرحله استخراج

آهن و فولاد خام از معادن مختلف، فرآیندهایی مانند احیا و جداسازی سنگ دانه ها بر

روی آن ها صورت گرفته تا در نهایت به شمش های منجمد و سپس شمش، بیلت، بلوم و اسلب

برای استفاده در عملیات های دیگر تبدیل شوند. در ادامه با تفاوت این 4 محصول نیمه

نهایی فولادی بیشتر آشنا خواهید شد.

بررسی دقیق

تفاوت شمش و بیلت و بلوم و اسلب

در واقع پس از استخراج سنگ آهن از معادن

مربوطه، فرآیندهای مختلفی برای حذف ناخالصی های این مواد لازم است که از جمله مهم

ترین آن ها می توان به احیا مستقیم و غیر مستقیم اشاره کرد. مراحل اولیه تولید 4

قطعه نیمه نهایی اولیه فولادی نیز تا به اینجا یکسان می باشد، اما ادامه فرآیند

سبب ایجاد تمایز در تولید، کاربرد، شکل ظاهری، حمل و نقل و ابعاد آن ها خواهد شد.

در ادامه به شرح اختصاری هر مورد پرداخته ایم:

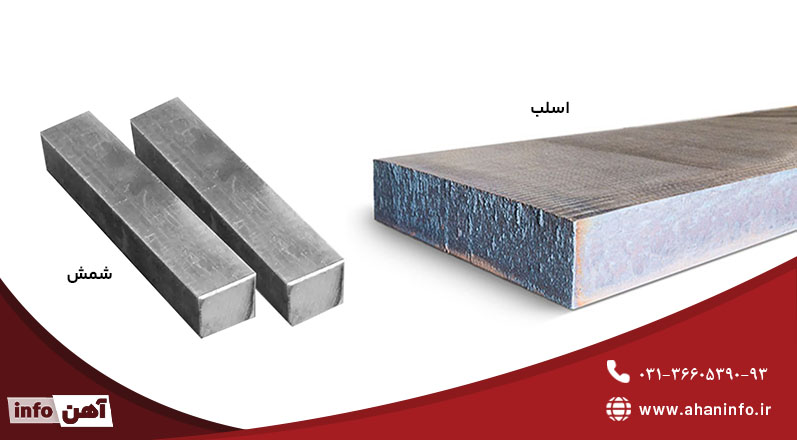

تولید

در واقع تولید شمش به وسیله یکی از فرایندهای میانی نورد فولادها انجام می شود و ماده اولیه صنایع پایین دستی به شمار می آید. این ماده به صورت جامد و در ابعاد قابل حمل ساخته می شود. بر اثر انجماد فلز مذاب در قالب، شمش سازی انجام می شود و چند هدف را دنبال می کند. حال با برشکاری شمش های فولادی در سطح مقطع های مربع، بیلت و بلوم و در سطح مقطع مستطیل، اسلب فولادی به دست می آید.

کاربرد

تفاوت در سطح مقطع و ظاهر که در مورد بعدی جزئیات آن را مورد بررسی قرار می دهیم، سبب ایجاد تمایز در کاربرد شمش، بیلت، بلوم و اسلب شده است. شمش فولادی به عنوان اصلی ترین مقطع نیمه نهایی فولادی، هم برای ساخت سایر قطعات نیمه نهایی مورد استفاده قرار گرفته و هم برای ساخت برخی از مقاطع فولادی طویل مانند میلگرد، تیرآهن و ... به کار برده می شود.از سوی دیگر اسلب فولادی یکی از مهم ترین مقاطع نیمه نهایی فولادی است که برای ساخت محصولات مسطح و تخت مانند انواع ورق های فولادی (سیاه، روغنی، اسیدشویی، گالوانیزه، رنگی و ...)، استیل، فولادهای آلیاژی و ... مورد استفاده قرار می گیرد.بیلت یکی از فرآورده های میانی بوده که برای تولید میلگرد و سیم استفاده می شود؛ زیرا سطح مقطع آن مربع یا دایره ای بوده و کمتر از 15 سانتی متر می باشد. بلوم نیز برای ساخت مقاطع طویل بزرگ تر مانند تیرآهن، نبشی، سپری، میلگرد، ناودانی و ... به کار برده می شود.

شکل ظاهری و سطح مقطع

اصلی ترین تفاوتی که سبب تشخیص این مقاطع از یک دیگر شده است، مربوط به سطح ظاهری و سطح مقطع آن ها می باشد. به طور معمول شمش فولادی و اسلب با سطح مقطع مستطیلی شکل و طول های 9 تا 12 متری و همچنین عرض های 600 تا 4000 میلی متر تولید می شوند. در صورتی که بیلت و بلوم سطح مقطع مربعی دارند. همچنین در برخی مواقع بیلت ممکن است با سطح مقطع دایره ای نیز تولید و عرضه گردد. با این وجود سطح مقطع آن کوچک تر از بلوم می باشد و کاربردهای محدودتری را به خود اختصاص می دهد.

حمل و نقل

حمل و نقل، موضوع دیگری است که در برخی تفاوت ها باید به آن پرداخته شود. به طور معمول مقاطع اسلب و شمش با سطح مقطع و طول های بیشتر، دارای وزن های بالاتر و شرایط جا به جایی سخت تری همراه می باشند. در صورتی که بیلت و بلوم سطح مقطع کوچک تری داشته و با وزن سبک تر، حمل و نقل راحت تری خواهند داشت.

ابعاد

شمش ها با سطح مقطع مستطیلی شکل در طول های 1 تا 12 متر، عرض های 600 تا 4000 میلی متر و ضخامت 300 تا 350 میلی متری تولید و عرضه می گردند. اسلب ها نیز در همین محدوده ابعادی تولید می شوند. در صورتی که بیلت دارای سطح مقطعی مربعی شکل در محدوده ابعادی 100 تا 160 میلی متر بوده و بلوم نیز در ابعاد متغیر بین 180 تا 250 در بازار موجود هستند.

شمش

همان طور که گفتیم شمش (Ingot) جسمی جامد و در عین حال قابل حمل می باشد و به صورت قطعات

مستطیلی تولید می شود. سطح مقطع شمش ها اغلب به علت قالب گیری دستی، حمل و نقل

آسان و سهولت در خارج کردن آن ها از قالب شبیه به ذوزنقه است که طول هر شاخه

حداکثر به دو متر خواهد رسید. تولید این محصول به طور معمول در کارگاه های کوچک

انجام می شود.

در صنعت فولاد برای معرفی شمش عموماً از

واژه های بلوم، بیلت یا اسلب استفاده می شود؛ زیرا از تولید این قطعات، سایر مقاطع

مسطح، طویل و منحنی فولادی به دست می آیند.

جالب است بدانید پوشش دهی سقف های شیب دار

که بیشتر در مناطق شمالی کشور مشاهده می کنید، با استفاده از ورق های شیروانی حاصل

از شمش انجام می گیرد. قیمت ورق شیروانی 6 متری امروزه یکی از مهم ترین مسائلی است

که برای پیمانکاران ساخت و ساز حائز اهمیت می باشد؛ زیرا علاوه بر پوشش دهی سقف

برای ساخت برخی از دیوارها، درب ها، سقف های داخلی و ... نیز از این فلزات استفاده

می کنند.

گریدهای شمش فولادی عبارت اند از:

- SP-5SP بر اساس استاندارد روسی

- ST37 بر اساس استاندارد آلمان (DIN)

- ST52 بر اساس استاندارد آلمان (DIN)

این گریدها با وجود داشتن عناصر مختلف در

خود، دارای خواص مکانیکی مختلف از جمله انعطاف پذیری، خمش، کشش و پیچش هستند و از

این جهت کاربردهای متنوعی را به خود اختصاص می دهند. برخی از کارخانه ها از شمش

150 با توجه به نورد برای تولید میلگرد استفاده می کنند، اما استفاده از نوع 150،

125 یا 130 چندان تفاوتی ندارد. در این صورت برای میلگردهای ریز از شمش 120 و 130

و برای میلگردهای درشت از شمش 150 استفاده کنند.

بیلت

نام دیگر بیلت (Billet)، شمشال می باشد و اصطلاح علمی تری که آن را در سراسر دنیا می

شناسند CCM است. لازم به ذکر است اگر شمش به صورت مستقیم از طریق CCM به مصرف نورد برسد،

شمش CCM یا بیلت شناخته می شود. تفاوت بیلت یا شمشال با شمش در طول بیشتر آن و سطح

دایره شکل یا مربعی است. همچنین عرضی کمتر از 15 سانتی متر داشته و به گونه ای سطح

مقطع آن کوچک تر از 230 سانتی متر می باشد. کاربرد شمشال بیشتر برای تولید میلگرد

و سیم است.

ابعاد رایج بیلت بیشتر 100، 120، 125، 130 و 150 می باشد. این محصول قابلیت استفاده برای ساخت مقاطع تخت مانند ورق سیاه را نیز ندارد؛ زیرا سطح مقطع آن مربعی می باشد. قیمت ورق سیاه امروزه به سبب داشتن گریدها و محدوده ابعادی متغیر، برای تولیدکنندگان صنایع بسیار حائز اهمیت می باشد. همچنین در ادامه به بررسی چیستی مواد اولیه این محصول که اسلب فولادی یا تختال می باشد، می پردازیم.

حتما بخوانید:ورق سیاه چیست

اسلب

اسلب (Slab) یا تختال قطعه ای با شکل ظاهری مکعب مستطیل و از جنس فولاد می باشد. ضخامت آن در حدود 230 میلی متر و با عرض 1.25 متر و طول 12 متری ارائه می شود. نام دیگر اسلب در بازار تختال می باشد و از جمله مواد اولیه برای ساخت انواع ورق فولادی مورد استفاده در صنایع است که هر کدام با داشتن گریدها و مشخصات مکانیکی مختلف، با یک دیگر متفاوت هستند؛ از این رو می توان گفت قیمت اسلب فولادی بر نرخ ورق های فولادی از جمله سیاه، اسیدشویی، روغنی و ... اثرگذار می باشد. جالب است بدانید بلوم از کنار اسلب بریده می شود.

حتما بخوانید:اسلب فولادی یا تختال چیست؟ کاربرد و مزایای آن

بلوم

بلوم (Bloom) یا فابریک را با نام شمشه نیز معرفی می کنند و در

واقع همان بیلت می باشد که سایز آن متفاوت است. عرض بلوم بیشتر از 15 سانتی متر می

باشد و سطح مقطع آن کوچک تر از 230 سانتی متر مربع است. به طور معمول بیلت و بلوم

در یک دسته بندی قرار می گیرند و تفاوت آن ها در ابعاد می باشد. کاربرد این محصول

برای ساخت سپری، ریل، ناودانی، قوطی و ... است.

در برخی از موارد از بلوم نیز برای تولید

میلگرد استفاده می شود و بسته به طراحی خط نورد دارد. خط نورد جدید همراه با

تکنولوژی های بالا از هر دو شمش استفاده می کنند.

بهتر است بدانید برخی از میلگردها خاصیت

گالوانیزه بودن دارند؛ به طوری که لایه ای از روی بر سطح آن ها اعمال شده و به این

ترتیب در برابر زنگ زدگی و خوردگی استحکام پیدا می کنند. همچنین برای ساخت ورق های شیروانی که پیش تر به

آن ها اشاره کردیم، خرید ورق گالوانیزه صورت می گیرد که یکی از محصولات مسطح

فولادی به دست آمده از اسلب به شمار می آید.

شمش بلوم بیشتر برای تولید میلگردهای صنعتی

استفاده می شود و برخی از کشورها مانند چین و اکراین به علت داشتن تولید بالای

فولاد و ظرفیت دستگاه CCM به درخواست خریدار خود، شمش های بلوم در ابعاد 180 به بالا تولید می کنند.

جمع بندی

به طور کلی در استفاده از کلمات و اصطلاحات

شمش، بلوم و بیلت و اسلب در بازار کمی تفاوت است؛ زیرا هر کدام دارای سطح مقطعی

جداگانه و کاربردهای مختلفی هستند. تمایز اصلی این 4 قطعه فولادی نیمه نهایی در

سطح مقطع بوده که برای شمش و اسلب مستطیلی و برای بیلت و بلوم مربعی یا دایره ای

در نظر گرفته می شود. با این وجود تمامی مقاطع مسطح، طویل، گرد، مستطیلی، مربعی و

... فولادی از این 4 قطعه تولید می شوند.

در این مطلب به بررسی تفاوت های آن ها و همچنین شرح اختصاری هر کدام پرداختیم. با این وجود شرکت آهن اینفو یکی از مراجع تخصصی قیمت گذاری و عرضه ورق های فولادی در اصفهان می باشد که قیمت تمامی محصولات فولادی از نوع مسطح را در سایت خود به صورت روزانه و لحظه ای به روز رسانی می کند.