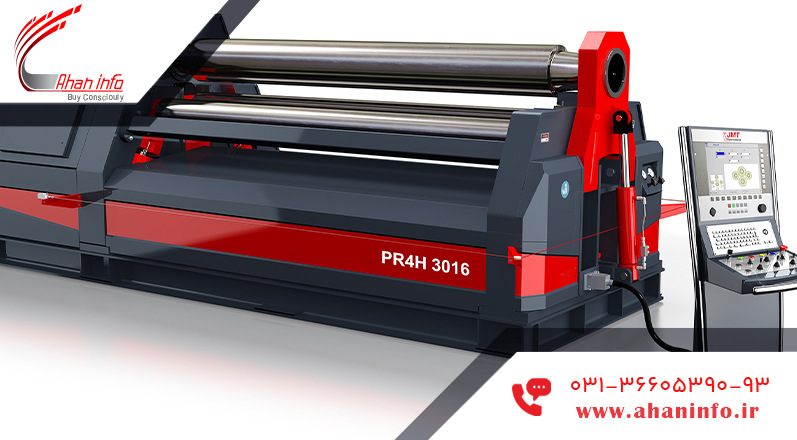

دستگاه نورد ورق چیست؟

دستگاه نورد ورق فولادی

از یک سری غلتک های سنگین تشکیل شده که در جهت مخالف یکدیگر به صورت مداوم حرکت

می کنند تا با کاهش ضخامت مواد اولیه ای نظیر اسلب یا تختال و بهبود خواص آن ها،

ورق سیاه یا برخی از مقاطع فولادی تولید شوند. این دستگاه ها بر اساس عملکرد خود

به دو نوع دو غلتکه و چند غلتکه تقسیم می شوند. در مدل های پیشرفته تر، از

سیستم های کنترل اتوماتیک فشار و دما استفاده می شود تا ضخامت ورق با دقت بیشتری

تنظیم گردد. همچنین خنک کننده های صنعتی در بخش خروجی نورد تعبیه شده اند تا قطعه

پس از خروج از غلتک ها به سرعت دمای خود را کاهش داده و خواص مکانیکی مطلوبی به

دست آورد.

اما سایر اجزای دستگاه

نورد ورق کدام اند؟ آیا این دستگاه ها برای هر کدام از ورق های فولادی به صورت

متفاوتی عمل می کنند؟ چرا برخی از ورقها با نورد گرم و برخی دیگر با نورد سرد

تولید میشوند؟ برای آشنایی بیشتر با تفاوت این دو روش و انتخاب بهترین دستگاه

نورد، ادامه مقاله را مطالعه کنید!

فرآیند نورد ورق

فرآیند

نورد به دو صورت گرم و سرد صورت گرفته که سبب ایجاد خواص متفاوتی در محصولات نهایی

می شوند. در واقع این فرآیند با توجه به خواص و ویژگی ها، در جهت شکل دهی قطعات

فولادی مورد استفاده قرار گرفته تا سبب به کارگیری راحت تر و بهینه آن ها در صنایع

مختلف گردد.

فرآیند

نورد گرم دمای بسیار بالا حدود 932 درجه سانتی گراد را نیاز دارد؛ در صورتی که

نورد سرد در دمای معمولی و زیر تبلور انجام شده و شامل عملیات های مختلفی است. سطح

دقت نورد سرد از نظر ضخامت، عرض و ... محصولات بسیار بالا بوده و سبب تولید ورق

هایی با سطح صاف و صیقلی می شود. از این رو در ادامه به بررسی این دو فرآیند

پرداخته ایم:

نورد گرم

برای

انجام نورد گرم ابتدا اسلب فولادی یا تختال در کوره های پیش گرم حرارت دیده و سپس

تحت غلتک های دستگاه نورد با دمای بسیار بالا قرار گرفته تا طول آن افزایش و ضخامت

آن کاهش یابد. این فرآیند چندین بار تکرار شده و سبب تولید ورق سیاه می شود که به

سبب تولید در دمای بالا، دارای سطحی زبر و رنگی کدر می باشد.

از ویژگی های این فلز می توان به استحکام بالا، گریدهای متنوع، کاربرد در صنایع عظیم و گسترده، استفاده به عنوان ماده اولیه تولید سایر ورق ها و نرخ مقرون به صرفه اشاره کرد. با این وجود بهتر است توجه داشته باشید قیمت ورق سیاه بسته به دستگاه مورد استفاده، نرخ شمش فولادی، کارخانه سازنده، نوسانات مختلف ارزی و بورسی و سایر عوامل دچار تغییرات می شود.

حتما بخوانید :نورد گرم چیست

نورد سرد

این

فرآیند به دلیل انجام در دمای زیر تبلور نورد سرد نامیده می شود و محصولات گرم پیش

از قرارگیری در دستگاه باید اسیدشویی شوند تا سطح زبر آن ها به غلتک های دستگاه

آسیب نرسانند. هدف از انجام نورد سرد و عملیات هایی مانند آنیل، کشش سرد، سنباده

زنی و ... دستیابی به یک ورق فولادی با سطح صیقلی، صاف، با ضخامت پایین و البته

مقاومت بالا است.

با

این وجود بهتر است بدانید دستگاه نورد سرد و این فرآیند سبب تولید یک محصول با سطح

صاف و صیقلی، ضخامت پایین و البته مقاومت بالا می شود که ورق های سرد و روغنی

نامیده می شوند. سطح صاف این فلزات آماده برای پوشش دهی می باشد؛ در نتیجه پوششی

از جنس روی بر سطح آن ها اعمال می شود. به این فرآیند گالوانیزاسیون و به محصولات

به دست آمده از آن ورق گالوانیزه گفته می شود.

این عملیات سبب مقاومت محصول در برابر رطوبت، زنگ زدگی و خوردگی می شود؛ در نتیجه برای مواردی به کار برده می شود که در معرض این عوامل قرار دارند. با این وجود می توان گفت قیمت ورق گالوانیزه با توجه به فرآیند نورد سرد و نرخ محصولات روغنی تعیین می شود.

حتما بخوانید:نورد سرد چیست

کاربرد دستگاه نورد ورق در صنایع

مختلف

بهتر است بدانید کاربرد دستگاه نورد بیشتر برای ساخت مقاطع

مسطح، طویل، گرد، منحنی، مربعی، مستطیلی و ... می باشد که سبب تولید تجهیزات مختلف

سایر صنایع خواهد شد. هر کدام از این تجهیزات به عنوان مواد اولیه راه اندازی

بسیاری از صنایع دیگر مورد استفاده قرار می گیرند؛ زیرا برخی از آن ها سطح ظاهری،

خواص، ویژگی ها و ساختار متفاوتی به سبب انجام عملیات نورد گرم یا سرد دارند. از

جمله این صنایع و کاربردها نیز می توان به موارد زیر اشاره کرد:

- ساختمان سازی برای تولید تیرآهن و میلگرد

- خودروسازی برای قطعات موتور، یاتاقان، شاتون، قاب شاسی و

سیستم تعلیق

- خطوط راه آهن در جهت ساخت ریل های مختلف، قطعات واگن قطعات

- صنعت ماشین آلات برای ساخت تجهیزات صنعتی مانند نوار نقاله

- تهویه مطبوع در جهت تولید چیلر، فن کویل سقفی، داکت اسپلیت

و ...

- لوله سازی در جهت انتقال سیالات، آب، نفت، گاز و ...

اجزای تشکیل دهنده دستگاه نورد ورق

دستگاه

نورد ورق شامل قسمت های مختلفی است که در زیر آورده شده اند:

- قفسه

- غلتک

- یاتاقان

- محفظه مراقبت از یاتاقان

قفسههای دو غلتکی

در

این نوع از قفسه ها چرخش دو طرفه رول ها برای کاهش ضخامت انجام می گیرد.

قفسههای سه غلتکی

در قفسه های سه غلتکی روهای پایین و بالا به یک سمت و روی وسط خلاف جهت آن حرکت می کند و به این شکل دیگر نیازی به حرکت رفت و برگشتی نیست.

در

واقع این دستگاه از دو غلتک استوانه ای شکل تشکیل شده است که بر اثر نیروی وارد

شده بر موتور در جهت مخالف یک دیگر حرکت می کنند. این قسمت ها در یک محفظه با نام

قفسه قرار می گیرند. آن ها در اندازه ها و توان های مختلف در بازار وجود داشته و

همراه با ضخامت های مختلف از 8/0 تا 2000 میلی متر و عرض 12000 میلی متر عرضه می

شوند.

نرخ

دستگاه نورد ورق نیز با توجه به میزان کارایی و مشخصات فنی، متفاوت است و بر نرخ

محصولات تولیدی نیز مؤثر است. به طور مثال برای تولید ورق های سرد یا روغنی نیاز

به دستگاه مناسبی از نظر رول های جانبی، جنس غلتک ها، ظرفیت دستگاه و تمیز بودن

سطح ورق می باشد. همگی این عوامل به علاوه نوسانات ارز، بورس و موارد اقتصادی در

قیمت ورق روغنی اثرگذار می باشند. این محصولات با داشتن ویژگی هایی مانند مقاومت

در برابر انواع عوامل، داشتن سطح صاف و صیقلی، گریدهای متنوع و فرم پذیری مناسب

کاربردهای زیادی را در صنعت به خود اختصاص می دهند.

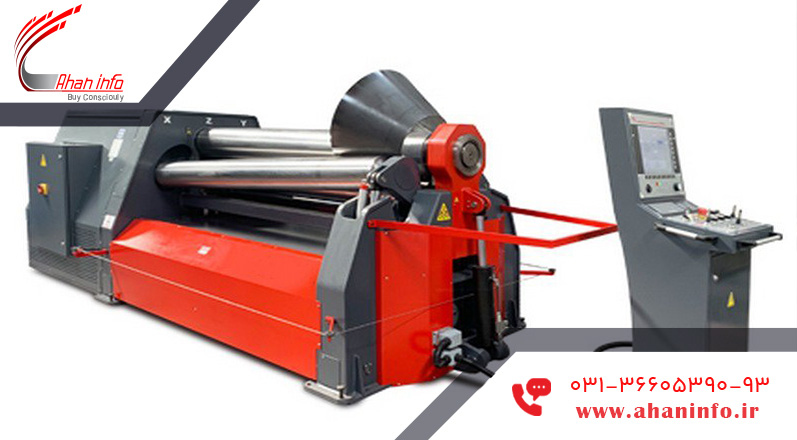

انواع دستگاه نورد

این

دستگاه ها در اصطلاح با نام نورد رولینگ شناخته می شود و وظیفه اصلی آن ها فرم دهی

به انواع ورق های فلزی از نظر کم کردن حجم، عرض، ضخامت و وزن است. محصولات نهایی

که از طریق دستگاه رولینگ به دست می آیند، شامل مقاطع گرد، تخت، مخروطی و منحنی با

اندازه های مختلف می باشند. دستگاه نورد انواع مختلفی

دارد که شامل نورد پیچ، پیوسته، حلقه ای، تیرآهن، آلومینوم و ورق فولادی می باشند.

در ادامه به شرح هر کدام پرداخته شده است:

نورد پیچ یا رزوه

از

این نورد برای ساخت چرخ دنده استفاده می شود و از انواع نورد سرد به شمار می آید.

نورد پیوسته

این

نورد برای فلزاتی با تیراژ بالا مورد استفاده قرار می گیرد و در آن مقدار و میزان

ماده ای که از غلتک ها عبور می کند، یک اندازه داشته و در زمان کوچک بودن سطح مقطع

محصول نهایی، سرعت غلتک کاهش می یابد. البته در مواردی برعکس این موضوع اتفاق می

افتد و با بزرگ تر شدن سطح مقطع محصول نهایی، سرعت غلتک افزایش می یابد. این نورد

سبب کنترل ضخامت شده و برای تولید محصولاتی مانند میلگرد مورد استفاده قرار می

گیرد.

نورد حلقه

در

این نوع نورد غلتک خارجی در جهت کنترل سرعت و وارد کردن نیرو و غلتک درونی در جهت

گردش عمل می کنند تا ضخامت مقطع کاهش یابد. کاربرد این نورد در صنایعی مانند لوله

سازی، هواپیما سازی، مخازن و ... کاربرد دارد.

نورد تیرآهن

عملیات

نورد در جهت ساخت تیرآهن به دو شکل گرم و سرد انجام می شود. ماده اولیه انجام این

عملیات، شمش فولادی می باشد که با داشتن ابعادی مشخص در کوره های نورد قرار گرفته

تا پس از نورد، تغییر شکل آن صورت گیرد.

نورد ورق آلومینیوم

در

این نورد ورق از میان غلتک ها عبور کرده و سبب کاهش ضخامت و افزایش طول ورق می

شود. به کمک این دستگاه می توان ضخامت 6 میلی متر را به 20 میکرومتر نیز رساند.

نورد ورق فولادی

این

نورد برای قطعات نیمه نهایی فولادی با ضخامت بالا مورد استفاده قرار می گیرد. این

نورد سبب کنترل ضخامت شده و برای تولید محصولاتی مانند ورق های فولادی مورد

استفاده قرار می گیرد. محصولات تخت پس از تولید

به وسیله این دستگاه ها طی فرآیند های مختلف به سایر ورق ها نیز تبدیل می شوند. همچنین

ممکن است نورد ورق فولادی طی چند مرحله مقدماتی و نهایی در جهت کاهش ضخامت مرحله

به مرحله صورت گیرد.

به

طور مثال محصولات روغنی و گالوانیزه که پیش تر شرح داده شدند، با استفاده از روش

الکترواستاتیک به ورق های رنگی نیز تبدیل می شوند. این موضوع در دنیای خاکستری آهن

و فولاد از اهمیت بالایی برخوردار است و به همین دلیل قیمت ورق رنگی برای

متقاضیان از اهمیت بالایی برخوردار می باشد و با داشتن جنبه تزئینی کاربرد های

بسیار زیادی را به خود اختصاص می دهد.

انواع عملیات نورد

همان طور که اشاره شد، این

عملیات در طی عبور فلزات از بین غلتک های مخصوص استوانه ای انجام می شود که در

خلاف جهت یک دیگر قرار گرفته و به صورت رفت و برگشتی با داشتن برس های مخصوص بر

سطح محصولات حرکت می کنند. از سوی دیگر آن ها در برخی موارد برای سرد کاری یا گرم

کاری برخی از فلزات نیز مورد استفاده قرار می گیرند. با این وجود عملیات نورد انواع

مختلفی داشته که در زیر به برخی از آن ها اشاره شده است:

- نورد معمول (Leveling) : برای افزایش تختی قطعه

- نورد عرضی : شکل های دارای تقارن از میله

نورد می شوند.

- نورد حلقه : غلطک داخلی و غلطک خارجی فشاری را

بر روی یک حلقه وارد کرده تا حجم آن را کاهش داده و سبب افزایش شعاع شود.

- نورد چندلایه : ۲ یا چند لایه از فلز با یک

دیگر نورد می گردند.

- نورد پیچ : میله از بین دو صفحه تخت که

شیارهای پیچ بر روی آن ها درآورده شده است عبور کرده و پیچ را با سرعت بالا

و کیفیت مناسب تولید می کند.

جمع بندی

نورد

از انواع روشهای فرم دهی فلزات بوده و کاربردهای زیادی را به خود اختصاص می دهد.

دو نوع نورد سرد و گرم وجود دارد که هر کدام مستلزم رعایت نکات مختلفی می باشند.

دستگاه نورد انواع مختلفی داشته که هر کدام از قسمت های متفاوتی تشکیل شده اند.

در نهایت می توان گفت نورد یکی از مهم ترین عملیات ها به خصوص برای تولید مقاطع فلزی به شمار می آید و قادر است قطعاتی در بازه ضخامتی بالا را به ورق هایی با کمترین ضخامت تبدیل کند. در طی انجام عملیات های مختلف نورد، عملیات های دیگری نیز صورت می گیرد تا کیفیت محصول نهایی برای راه اندازی بسیاری از صنایع و ساخت تجهیزات آن ها کنترل گردد.