جدول استاندارد ورق های فولادی

همان طور که می دانید امروزه استفاده از ورق های فولادی در صنایع مختلف رواج پیدا کرده است؛ در نتیجه برآورد هزینه های استفاده از هر کدام برای خریداران و تولید کنندگان از اهمیت بسیاری برخوردار است. یکی از مهم ترین فاکتور ها برای خرید هر کدام از مقاطع فولادی به خصوص ورق ها، اطلاع از نوع استاندارد به کار رفته در تولید آن ها، وزن و قیمت آن ها می باشد.

در مطالب قبلی جداول وزن هر کدام از ورق های فولادی، جدول اشتال آن ها و

نحوه محاسبه وزن به صورت کامل توضیح داده و آورده شده اند. با این حال در ادامه

قصد بررسی هر کدام از ورق های فولادی (ورق سیاه، روغنی، اسیدشویی، گالوانیزه،

رنگی، شیروانی، قلع اندود، آجدار و اسلب)، استاندارد های تولید و وزن آن ها را

داریم.

معرفی ورق های فلزی و جداول

استاندارد

به طور کلی ورق های فولادی در هفت دسته بندی اصلی قرار دارند که شامل ورق

سیاه، روغنی، اسیدشویی، گالوانیزه، رنگی، شیروانی و قلع اندود می شوند. تمامی این

محصولات از انجام فرآیند های نورد گرم، نورد سرد، دستگاه رول فرمینگ و رنگ آمیزی

با استفاده از یک مقطع مستطیلی شکل به نام اسلب فولادی تولید می شوند. ورق های

آجدار نیز نوعی مقاطع فلزی با برآمدگی هایی بر سطح خود هستند که از تمامی محصولات

برای تولید آن ها استفاده می شود.

منظور از جداول استاندارد، گریدهای مختلف هر محصول، محدوده وزنی و ابعادی

آن و استاندارد های مورد استفاده برای تولید آن ها می باشد. در ادامه مطلب به

بررسی و معرفی هر کدام از موارد زیر به صورت جداگانه خواهیم پرداخت و همچنین

توضیحات مختصری در مورد دسته بندی ها داده خواهد شد.

- جدول استاندارد

ورق سیاه

- جدول استاندارد

ورق اسیدشویی

- جدول استاندارد

ورق روغنی

- جدول استاندارد

ورق گالوانیزه

- جدول استاندارد

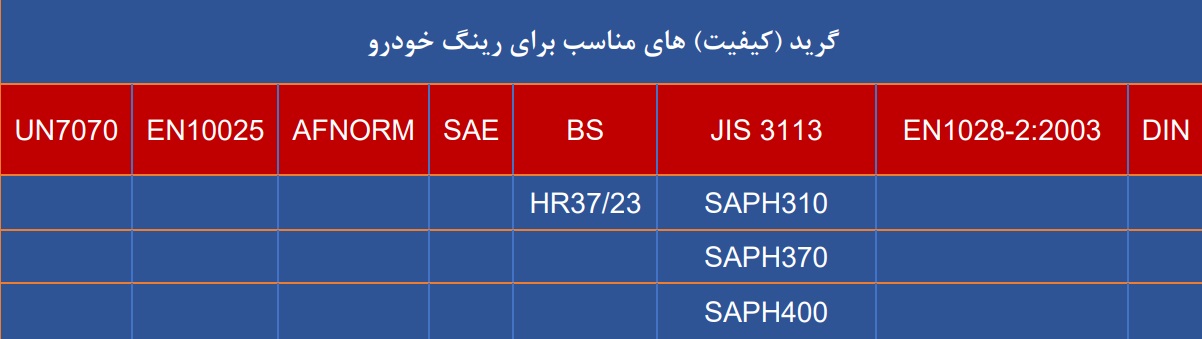

ورق رنگی

- جدول استاندارد

ورق شیروانی

- جدول استاندارد

ورق قلع اندود

- جدول استاندارد

ورق آجدار

- جدول استاندارد ورق استیل

استاندارد ورق سیاه

ورق سیاه یکی از اصلی ترین و مهم ترین محصولات فولادی به شمار می آید که از

طریق انجام نورد گرم بر روی اسلب فولادی تولید می شود. این محصولات دارای انواع

مختلفی از نظر عناصر شیمیایی به کار رفته در ترکیبات آن ها می باشند که در اصطلاح

گرید نامیده می شوند و از این رو بیشترین کاربرد را در صنایع مختلف و مهم کشور به

خود اختصاص می دهند.

پرمصرف ترین و پرتقاضاترین ورق های سیاه تولید شده در کشور با نام های ST37 و ST52 شناخته می شوند

که کیفیت آن ها را تعیین می کند و مطابق با استاندارد DIN 17100 تولید می شوند.

البته لازم به ذکر است که این استاندارد

از سال 1980 به این سمت اعتباری نداشته و به جای آن از استاندارد BS EN 10025

استفاده می شود. هر استاندارد دارای گریدهای متنوعی می باشد که تفاوت آن ها در

عناصر تشکیل دهنده ترکیبات ورق سیاه می باشد. جداول زیر مجموعه ای از استاندارد

های مهم ترین گریدهای ورق سیاه بر اساس کاربرد آن ها می باشد.

جداول گریدهای ورق سیاه و کاربردهای آن ها

لازم به ذکر است قیمت ورق سیاه در هر کدام از

کارخانجات تولید کننده آن ها به علت داشتن محدوده ابعادی و وزنی مختلف، متفاوت

است. از مهم ترین کارخانجات تولید کننده

ورق سیاه می توان به شرکت فولاد مبارکه، کارخانه اکسین اهواز، کاویان اهواز، فولاد

گیلان، فولاد خرم آباد اشاره کرد.

به طور مثال برای گرید ST37 باید معادل آن

را در استاندارد EN جستجو کرد که با عنوان S235JRG2 معرفی می شود. علت

این که در ایران همچنان این فولاد با نام

ST37 معرفی می شود این است که تنوع محصولات فولادی به قدری زیاد

نبوده که به عنوان ها و اختصارات جدید و جهانی احتیاج پیدا کند. جداولی که در ادامه آورده شده اند، شامل

جداول استاندارد کیفیت های مختلف ورق سیاه در کاربردهای گوناگون و جداول وزن آن ها

برای رول و شیت ورق سیاه می باشند.

ضخامت این محصولات نیز از 1 تا 150 میلی متر متغیر بوده و عرض آن ها نیز

بین 1000 تا 2000 میلی متر نیز بسته به ضخامت مشخص می شود. عرضه شیت های گرم یا

سیاه به دو صورت رول و شیت انجام شده و بر همین اساس دو جدول وزن برای هر کدام را

به خود اختصاص داده است که در زیر قابل مشاهده هستند:

جداول وزن ورق سیاه

جدول گرید

های معادل فولاد

بهتر است بدانید هر کدام

از ورق های فولادی تحت چند نام شناخته می شوند که هر نام مختص به استاندارد جهانی

خاصی می باشد. به طور مثال ورق سیاه ST37-2 که تحت استاندارد آلمانی DIN تولید و عرضه می شود، با نام A283 مطابق با

استاندارد بین المللی آمریکا یعنی ASTM معرفی می شود. هر کدام از این

علائم اختصاری و اعداد مقابل یا قبل از آن ها نشان دهنده خواص، محصول خاص یا ویژگی

متفاوتی هستند که سبب تمایز آن ها از یک دیگر خواهد شد.

از این رو در جدول زیر اصلی ترین گریدهای ورق سیاه به همراه نام ها و علائم اختصاری در نظر گرفته شده برای هر کدام از آن ها تحت استانداردهای بین المللی رایج آورده شده اند. این استانداردها نیز مربوط به کشورهای تولیدکننده محصولات فولادی گرم، سرد، پوششی، رنگی و آلیاژی نظیر آمریکا، آلمان، انگلستان، فرانسه، ژاپن و اروپا هستند.

استاندارد ورق اسیدشویی

همان طور که اشاره شد، ورق های سیاه طی فرآیند نورد گرم تولید می شوند، اما

این فرآیند به دمای بسیار بالایی نیاز دارد؛ از این رو محصولات تولید شده از آن دارای

سطح زبر و رنگی مات می باشند. همچنین پس از تولید و قرارگیری در مجاورت هوای آزاد،

لایه هایی از اکسیداسیون بر سطح آن ها اعمال می گردد.

اما با وجود کاربردهای گسترده ورق گرم، در مواردی نیاز به استفاده از آن ها

با سطح ظاهری مناسب است؛ در نتیجه آن ها را اسیدشویی می کنند. در این فرآیند، شیت

های گرم در مخازن حاوی اسید هیدروکلریک غوطه ور شده و پس از مدت زمان مشخصی بیرون

آورده می شوند. در نهایت محصولات به دست آمده دارای سطحی صاف و صیقلی و عاری از

لایه های چربی و اکسیداسیون می باشند.

طبیعی است که قیمت ورق اسیدشویی بر اساس محصولات گرم تعیین شود، اما نرخ

این فلزات بالاتر از ورق های سیاه می باشد. اسیدشویی به روش های مختلفی انجام شده و

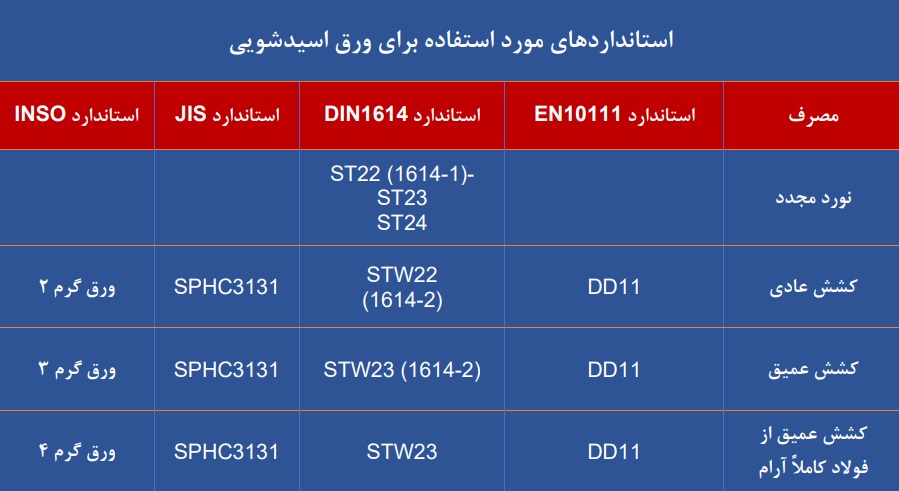

مطابق با استاندارد DIN 1614 و BS EN 10111 به گریدهای

مختلفی تقسیم بندی می شود. استانداردهای مورد استفاده برای ورق اسیدشویی در قالب

دو جدول به همراه کاربرد و فرآیند تولید در ادامه قرار داده شده اند، اما پیش از

مراجعه به آن ها بهتر است بدانید این گریدها به ترتیب برای هر استاندارد 4 مورد و

شامل موارد زیر می باشند:

- RRSTW23

- STW22

- UST23

- STW24

لازم به ذکر است موارد بالا مطابق با استاندارد DIN

1614 و با استفاده از کشش سرد و

قالب گیری تولید می شوند. همچنین بیشترین کاربرد آن ها در تولید محصولات فولادی

غیر آلیاژی است. موارد زیر نیز مطابق با استاندارد BS EN

10111 می باشد.

- DD12

- DD13

- DD14

ابعاد ورق های اسیدشویی نیز متنوع بوده و بر اساس استانداردهای تولید و

کاربردهای نهایی آن ها تعیین می شود. ضخامت ورق های اسیدشویی از 5/1 تا 6 میلی متر

متغیر بوده و در عرض های 1000 و 1250 میلی متری تولید و عرضه می شوند. استاندارد

جدول ابعاد و وزن ورق های اسیدشویی در ادامه قرار داده شده است:

جدول وزن ورق اسیدشویی

استاندارد ورق روغنی

ورق های روغنی یا سرد از طریق فرآیند نورد سرد تولید شده و مراحل تولید آن

ها طولانی تر از ورق های گرم است. سطح این فلزات بسیار صاف، صیقلی و درخشان بوده و

مقاومت آن ها نیز بسیار بالا می باشد. به

طور کلی هدف از تولید ورق های روغنی دستیابی به محصولاتی با مقاومت بالا و در عین

حال ضخامت پایین می باشد. البته کیفیت سطح ظاهری آن ها نیز در انواع مختلف تقسیم

بندی می شود که در ادامه جداولی در مورد پوشش سطح ظاهری و نوع عرضه آن ها آورده

شده است.

جداول کیفیت سطح ظاهری

همچنین محصولات سرد نیز مانند سایر فلزات دارای گریدهای مختلفی هستند که هر

کدام بر اساس استاندارد مربوط به ورق روغنی تولید شده و کاربردهای گوناگونی را به خود

اختصاص می دهند. اصلی ترین گریدهای ورق روغنی شامل ST12، ST13 و ST14 می شوند که به ترتیب با نام های معمولی، نیمه کشش و فوق کشش معرفی

می گردند. این محصولات در استاندارد DIN آلمان با این نام ها شناخته شده و در استاندارد اروپایی EN با نام های

اختصاری متفاوتی عرضه می شوند. جدول معادل سازی استانداردهای گریدهای اصلی ورق

روغنی در ادامه قرار داده شده است:

جدول معادل سازی استانداردهای ورق روغنی

همان طور که ذکر شد، ورق های سرد دارای گریدهای متنوع می باشند که هر کدام

کاربردهای مختلفی را به خود اختصاص می دهند. جدول گریدهای مختلف ورق روغنی نیز بر اساس کاربرد به صورت زیر می باشد.

جدول گریدهای ورق روغنی بر اساس کاربرد

ضخامت این محصول 3/0 تا 3 میلی متر متغیر است و در دو عرض استاندارد که

شامل 1000 میلی متر و 1250 میلی متر است، تولید می شود. با این وجود ورق های روغنی مانند سایر ورق های فولادی به دو صورت رول و

شیت عرضه می شوند؛ به همین علت استاندارد ابعادی کلاف های روغنی در ادامه قرار

داده شده اند. همچنین استاندارد وزنی ورق های روغنی در قالب جداول وزن در ادامه

آورده شده اند که شامل پارامترهای اصلی مانند طول، عرض و ضخامت می باشند.

جداول محدوده ابعادی کلاف های سرد و روغنی

جدول وزن ورق روغنی

استاندارد ورق گالوانیزه

امروزه آهن و فولاد به عنوان عضو مهمی از صنایع در کشور به شمار می آیند،

اما یک ایراد بسیار بزرگ دارند و آن خاصیت ضعیف بودن در برابر خوردگی و زنگ زدگی

است. این فلزات اگر به تنهایی و بدون اضافه شدن مواد مخصوص به آن ها در مجاورت این

عوامل یا هوای آزاد قرار بگیرند، دچار اکسیداسیون، زنگ زدگی و خوردگی می شوند. از

این رو فرآیند گالوانیزاسیون بر روی آن ها انجام می گیرد.

گالوانیزاسیون یکی از اصلی ترین فرآیند هایی است که در جهت افزایش مقاومت

فلزات در برابر خوردگی و زنگ زدگی انجام می شود. به محصولات حاصل از این فرآیند،

ورق گالوانیزه می گویند که کاربردهای بسیاری را در صنایع مختلف و البته در تولید

فلزات دیگر مانند شیت های رنگی و شیروانی دارند.

این فلزات علاوه بر داشتن مقاومت، دارای سطح ظاهری صاف و صیقلی می باشند؛

در نتیجه سطح آن ها پس از آماده سازی، قابلیت رنگ آمیزی نیز دارد. قیمت ورق گالوانیزه با توجه به مواد اولیه آن ها متغیر است. از جمله این مواد می توان به

ورق های اسیدشویی یا روغنی اشاره کرد که سطح این فلزات نیز آماده سازی شده و سپس

در حوضچه های مذاب حاوی فلز روی قرار می گیرند.

طبیعی است که هر چه میزان گل آن ها کمتر باشد، از مقاومت بیشتری نیز

برخوردار هستند. میزان پوشش روی در هر کارخانه متفاوت در نظر گرفته می شود، اما

استاندارد آن به صورت زیر است. اما پیش از مراجعه به آن لازم است بدانید مقدار

پوشش کوتینگ بر اساس استاندارد JIS

نیز متفاوت است. در ادامه میزان پوشش روی بر اساس این استاندارد نیز در قالب جدول

آورده شده است.

جدول استاندارد پوشش روی

- نماد Z: نشان دهنده خلوص کامل پوشش گالوانیزه از روی (Zink) است.

- نماد ZF: نشان دهنده ناخالصی پوشش گالوانیزه با درصدی آهن است.

جدول استاندارد پوشش روی بر اساس استاندارد JIS

همچنین ورق های گالوانیزه از نظر نوع استاندارد به کار رفته، ضخامت، وزن

پوشش، سرعت سرد شدن، چسبندگی و سطح ظاهری نیز به انواع مختلفی تقسیم بندی می شوند.

برخی از استاندارد های آن ها شامل CAN/CSA G164، AS/NZS 4680، ASTM1461می باشند.

جدول استاندارد های کیفی ورق گالوانیزه به صورت زیر است:

جدول استاندارد های کیفی ورق گالوانیزه

فلزات گالوانیزه شده به دو صورت رول و شیت عرضه می شوند. ابعاد آن ها نیز

در محدوده ضخامتی 18/0 تا 6 میلی متر و عرض های 1000 و 1250 میلی متری می باشد.

میزان پوشش کوتینگ روی در دو سطح ورق نیز در محدوده 100 ، 120 ، 180 ، 220 ، 275

قرار دارد. در ادامه به بررسی جداول وزن و ابعادی ورق های گالوانیزه به صورت کلاف

و شیت پرداخته شده است:

جدول ابعاد کلاف گالوانیزه

جدول وزن ورق گالوانیزه

ورق های گالوانیزه نیز مانند دیگر دسته بندی هایی که نام برده شد، دارای

گریدهای مختلف برای استفاده در صنایع خودروسازی، لوازم خانگی، ساخت و ساز و ... می

باشند. این گریدها تحت استاندارد آمریکایی ASTM تولید شده و از

فولادهای مختلفی برای آن ها استفاده می شود که در نهایت درصد ترکیبات شیمیایی و

خواص مکانیکی آن ها متفاوت خواهد بود.

در ادامه جدول این استاندارد به همراه ترکیبات شیمیایی آن ها آورده شده

است. به طور کلی در استاندارد آمریکایی که نام برده شد، از فولادهای مختلفی

استفاده می شود که برخی از آن ها شامل موارد زیر می باشند:

- فولاد تجاری (CS): شامل

3 نوع A, B, C است.

- فولاد کششی

عمیق (DDS): در 2 نوع A,

C تولید می شود.

- فولاد کشش خیلی

عمیق (EDDS)

- فولاد شکل پذیر (FS): شامل

دو نوع A, B است.

- فولاد ساختمانی(SS)

- فولاد (BHS)

- فولاد کم آلیاژ

با استحکام بالا (HSLAS)

جدول استاندارد ASTM ورق های گالوانیزه و ترکیب شیمیایی آن ها

بهتر است بدانید محصولات گالوانیزه در کارخانجات داخلی بر اساس استاندارد

ملی ایران، استانداردهای اروپایی و در برخی شرایط بر اساس استاندارد های کشور ژاپن

تولید و عرضه می شوند. استاندارد اروپایی سبب تولید گریدهای مختلف این محصول شده

که هر کدام در کاربردهای مختلفی استفاده می شوند. جدول آن ها نیز به صورت زیر است:

جدول استاندارد اروپایی گریدهای گالوانیزه

بهتر است بدانید استفاده از محصولات گالوانیزه در صنایع داخلی بیشتر همراه

با گرید های کششی DX می باشد. ترکیبات

شیمیایی عناصر مختلف در گریدهای کششی ورق گالوانیزه و البته بر اساس استاندارد

اروپایی EN10142:2000 در جدول زیر به

صورت کامل آورده شده است:

جدول ترکیبات شیمیایی گریدهای کششی بر اساس استاندارد

اروپایی

لازم به ذکر است نوع پوشش و کیفیت سطح در گریدهای کششی DX و بر اساس استاندارد اروپایی EN 10142:2000 نیز متفاوت می

باشد. به همین دلیل جدولی بر همین اساس در ادامه قرار داده شده است که میزان پوشش

و سطح گریدهای تولیدی در این استاندارد را نشان می دهد. با این وجود پیش از مراجعه

به این جدول بهتر است بدانید راهنمای مطالعه جداول و اصطلاحات ورق گالوانیزه به

صورت موارد زیر معرفی می شوند:

- Z: نشان دهنده لایه محافظتی از پوشش روی

بر اساس گرم بر متر مربع در دو سطح ورق می باشد. هر چه عدد پوشش روی بیشتر باشد،

محصول نهایی مقاومت بیشتری نیز خواهد داشت.

- ZF: نشان دهنده لایه محافظتی ترکیبی از آهن و روی

در حدود 8 و 12 درصد می باشد که عدد آن بر اساس واحد گرم بر متر مربع است.

- RA: جنس لایه حفاظتی ورق گالوانیزه از آهن و روی

است (سطح مات و خاکستری)

- RB: جنس لایه حفاظتی از آهن- روی بوده و کیفیت سطح

آن ها از نوع RA بیشتر است.

- RC: جنس لایه پوششی از آهن- روی می باشد و کیفیت

سطح آن ها عالی و مناسب برای رنگ آمیزی است.

لازم به ذکر است ورق های گالوانیزه پس از تولید به دلیل داشتن پوشش روی،

طرحی از این فلز بر روی آن ها باقی مانده که نوعی ایراد به شمار می آیند. به این

ایراد ها اسپانگل (spangle) یا گل

گالوانیزه گفته می شود و در نتیجه ورق های گالوانیزه بر این اساس به انواع و با

اصطلاحات زیر تقسیم بندی می شوند:

- NA: ورق های گالوانیزه گل درشت و کاربرد برای سطوح

پنهان

- MA: ورق های گالوانیزه گل متوسط و مناسب در جهت

سطوح غیر نمایان

- MB: دارای اسپانگل های ریز و در نتیجه مناسب برای

سطوح نمایان (کیفیت سطح عالی)

- MC: اسپانگل های بسیار ریز و مناسب برای سطوح

نمایان (کیفیت سطح عالی)

جدول میزان پوشش و سطح گریدهای تولیدی در این

استاندارد

در جدولهای زیر نیز میتوانید درصد ترکیبات شیمیایی به کاربرده شده در

گریدهای H ورقهای

گالوانیزه و همچنین اطلاعات مربوط به لایه محافظتی را بر اساس استاندارد اروپایی

بررسی کنید:

جدول ترکیبات شیمیایی گرید H و میزان پوشش

کوتینگ در این گرید و بر اساس استاندارد اروپایی

استاندارد ورق رنگی

همان طور که بارها اشاره شد، ورق های گالوانیزه در صورت داشتن سطح مناسب

قابلیت رنگ آمیزی دارند؛ در غیر این صورت سطح آن ها آماده سازی شده و سپس رنگ

آمیزی می گردند. شیت های رنگی نیز امروزه نقش مهمی را در صنایع به خود اختصاص داده

اند.

مراحل آماده سازی سطح فولاد گالوانیزه نیز شامل چربی زدایی و حذف ناخالصی

ها، کروماته و هوادهی می باشد. این مراحل علاوه بر افزایش چسبندگی پوشش روی، سبب

اعمال شدن بهتر لایه های رنگ و در نتیجه تولید شیت های رنگی مقاوم و با کیفیت می

شوند.

ابتدا مرحله چربی زدایی و حذف ناخالصی ها از روی سطح فولاد گالوانیزه انجام

می شود؛ به این صورت که ورق ها در محلول های چربی زدایی و قلیایی قرار گرفته و سپس

با استفاده از آب تمیز سطح رویی و زیرین آن ها شستشو داده می شود. در مرحله بعدی

با دمش هوای گرم مقاطع خشک شده و سپس یک ماده شیمیایی بر سطح و زیر آن ها اعمال می

شود. این لایه سبب چسبندگی رنگ و پوسته پوسته نشدن آن می گردد.

در مرحله بعد یک لایه رنگ پرایمر بر سطح محصول زده می شود و در مدت زمان

مشخصی در کوره پخت قرار می گیرد. پس از هم دما شدن با محیط رنگ اصلی بر سطح محصول

اسپری شده و مجدداً درون کوره قرار می گیرد.

این رنگ از جنس های پلی استر، پلی وینیل ایدین فلوئوراید، اپوکسی، پلی

وینیل کلراید و پلی یورتان می باشد. طبیعی است که قیمت پلیت رنگی از محصولات

گالوانیزه به دلیل داشتن پوشش و مقاومت بالاتر، بیشتر باشد، اما این نرخ برای

تولید کنندگان صنایعی مانند خودروسازی، لوازم خانگی، شیت های شیروانی و صنعت ساخت

و ساز بسیار حائز اهمیت است. این فلزات معمولاً در محدوده ابعادی و وزنی ورق های

گالوانیزه عرضه می شوند، اما با این وجود جدول استاندارد وزن مخصوص آن ها در ادامه

آورده شده است:

جدول استاندارد وزن ورق رنگی

استاندارد ورق شیروانی

همان طور که اشاره شد،

ورق های شیروانی از جمله محصولات حاصل از ورق های گالوانیزه و رنگی هستند و از

طریق فرآیند فرمینگ تولید می شود. فرمینگ به عملیاتی گفته می شود که طی آن محصولات

ذکر شده در دستگاه مخصوص قرار گرفته و طرح مورد سفارش خریدار بر روی آن ها اعمال

می گردد.

طرح های ورق شیروانی

بسیار متنوع هستند و هر کدام با تنوع رنگی بسیار بالا نیز عرضه می شوند. با این

وجود از مهم ترین این طرح ها می توان به شادولاین، ذوزنقه، سفال، پالرمو و کرکره

ای یا سینوسی اشاره کرد. قیمت ورق شیروانی نیز بسته به ابعاد و وزن کلی آن تعیین

می گردد، اما بهتر است توجه داشته باشید در استاندارد جدول وزن ورق شیروانی، وزن

اصلی شیت مشخص شده و سپس برای برآورد هزینه نهایی، قیمت خم کاری و فرمینگ به آن

اضافه می شود. با این وجود این جدول در ادامه قرار داده شده است:

جدول وزن ورق شیروانی

استاندارد ورق قلع اندود

مانند تمامی ورق های فولادی که توضیح مختصری در مورد آن ها

داده شد، بهتر است بدانید ورق های قلع اندود نیز از جمله مهم ترین آن ها می باشند.

تولید این فلزات نیز در ادامه چرخه انواع ورق های فولادی قرار داده و بر خلاف همگی

آن ها فرآیند تولید طولانی تری را طی می کنند.

در واقع ورق قلع اندود نوعی فولاد کم کربن با پوشش فلز قلع

می باشد. این پوشش سبب مقاومت این محصول در برابر زنگ زدگی و خوردگی می گردد و رنگ

آن نیز نقره ای سفید است. از خواص دیگر پوشش قلع می توان به دمای ذوب پایین (232

درجه سانتی گراد)، خاصیت چکش خواری و فرم پذیری اشاره کرد.

از مهم ترین کاربردهای ورق قلع اندود یا در اصطلاح تین پلیت

به سبب داشتن ضخامت بسیار نازک، به صنعت بسته بندی مواد غذایی برای قوطی روغن،

قوطی های اسپری، قوطی کنسرو و درب آن ها اشاره کرد. لازم به ذکر است قیمت ورق قلع اندود به سبب داشتن مراحل تولید طولانی تر، از سایر فلزات بالاتر می باشد. فرآیند

تولید آن نیز شبیه به فولاد گالوانیزه در دو روش غوطه وری گرم و الکترولیت انجام

می گیرد. تنها تفاوت این دو فولاد در میزان ضخامت و در نتیجه کاربرد نهایی آن ها

می باشد. ضخامت محصولات قلع اندود بسیار پایین بوده و از این رو استاندارد خاصی

برای جدول وزن آن ها وجود ندارد.

با این حال تیم تخصصی شرکت آهن اینفو، جداولی را از محدوده

وزنی مهم ترین گریدهای ورق قلع اندود و ابعاد رایج آن نیز در بازار آهن آلات آماده

کرده است که در ادامه برای شما قرار داده شده اند:

جداول وزن ورق قلع اندود

استاندارد ورق آجدار

همان طور که می دانید ورق های فولادی به صورت رول و شیت های تخت عرضه می

شوند، اما سطح آن ها صاف و صیقلی می باشد؛ از این رو برای برخی از کاربرد ها مناسب

نمی باشند. دستگاه آج زن وظیفه ایجاد برجستگی هایی را با عنوان آج بر سطح این

فلزات داشته که سبب تولید ورق های آجدار می شود. این محصول در حالت خاصی فرم داده

شده و طرح های آن شامل اشکال دایره ای، لوزی و مورب شکل می باشد.

ورق های آجدار از نظر جنس، ضخامت، طرح و نوع آج به انواع مختلفی تقسیم بندی

می شوند. به طور مثال جنس آن ها می تواند از ورق سیاه، روغنی، گالوانیزه و ورق

استیل باشد. قیمت ورق آجدار در ساخت تجهیزاتی مانند کف اتاق ها، کامیون، وانت

بارها، آسانسور و سایر موارد تأثیرگذار است.

این فلزات در محدوده ابعادی مختلف در ضخامت 5/1 تا 10 میلی متر، طول متغیر

1000 تا 2000 میلی متر تولید و عرضه می شوند. رایج ترین ابعاد ورق آجدار شامل

1000*2000، 1500*6000 و 2000*6000 می باشد. با این حال استاندارد جدول وزن ورق های

آجدار در ادامه برای شما آورده شده است تا بتوانید برآورد هزینه دقیقی از این

فلزات داشته باشید.

جدول وزن ورق آجدار

جمع بندی

انواع ورق های فولادی به

همراه استاندارد های تولید آن ها در این مطلب توضیح داده شد. تمامی استاندارد های

ورق های فولادی در قالب جداول و متن به صورت کامل شرح داده شد تا برای خرید هر ورق

از نوع آلیاژی و غیر آلیاژی تردیدی نداشته باشید. با این وجود برای کسب اطلاعات

بیشتر در مورد خرید هر ورق و قیمت آن می توانید با کارشناسان مجموعه آهن اینفو

تماس حاصل فرمایید.