تفاوت ورق سیاه و ورق روغنی

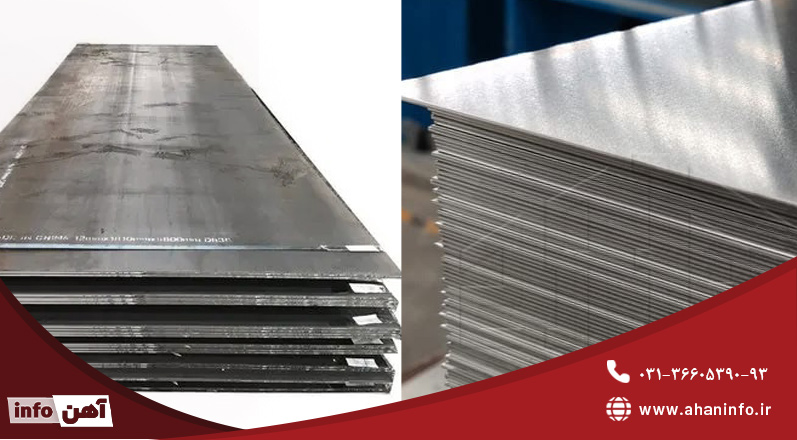

می دانید که ورق های فولادی طی فرآیندهای نورد گرم یا نورد سرد به محصولاتی تبدیل می شوند که در صنایع مختلف کاربرد داشته باشند، اما تا به حال از خود سؤال کرده اید چه مواردی سبب تمایز در کاربردهای محصولات نهایی شده اند؟ تفاوت بین ورق سیاه و ورق روغنی شامل اصلی ترین اطلاعاتی می باشد که هر خریدار باید قبل از خرید و مصرف بداند، اما از سوی دیگر با انجام نورد گرم ورق های سیاه و سپس نورد سرد ورق های روغنی تولید می شوند. در واقع ورق های روغنی در ادامه فرآیند تولید ورق های سیاه به دست می آیند و شیت های ثانویه هستند. از این رو همان طور که حدس می زنید این فلزات ممکن است خواص بیشتری را به خود اختصاص دهند. حال برای راحت تر شدن فرآیند خرید و ثبت سفارش ورق های فولادی توسط خریداران، قصد بررسی تفاوت ورق روغنی و سیاه را به صورت کامل تر را در قسمت پایین داریم.

تفاوت ورق های سیاه و روغنی از هفت جنبه

این دو ورق در جنبه های مختلفی تفاوت های مهمی با هم دیگر دارند که عبارتند از

فرایند تولید

یکی از اصلی ترین تفاوت های محصولات گرم و سرد یا همان شیت های سیاه و روغنی، در نحوه تولید و فرآیند این دو می باشد که سبب تمایز در کاربرد، خواص، ظاهر و قیمت آن ها شده است. در واقع به همین دلیل است که قیمت ورق روغنی از ورق سیاه بیشتر می باشد؛ زیرا ابتدا فرآیند نورد گرم بر روی اسلب فولادی جهت تولید ورق سیاه صورت می گیرد و پس از آن عملیات های اسیدشویی و نورد سرد برای تولید محصولات سرد یا روغنی انجام می شود. به این ترتیب محصولات روغنی فرایند تولید طولانی تر و در نتیجه نرخ بالاتری دارند.

سطح ظاهر

یکی از تمایز

های میان این دو محصول در سطح ظاهری آن ها می باشد که سبب تشخیص راحت تر نیز شده

است. ورق های گرم به سبب فرآیند نورد گرم باید دمایی در حدود 900 درجه سانتی گراد

را تحمل کنند تا به خواص مورد نظر برسند؛ از این رو سطح ظاهری آن ها کدر و زبر

بوده و همچنین رنگ مات و تیره ای را به خود اختصاص می دهند. این موضوع یکی دیگر از

دلایل مقرون به صرفه تر بودن قیمت ورق سیاه است، اما محصولات روغنی در فرایند نورد

سرد چندین بار نورد و پرداخت سطحی شده و از این رو سطحی بسیار درخشان، صیقلی، صاف

و همچنین رنگ روشنی را به خود اختصاص می دهند.

کاربرد

سومین تفاوت ورق روغنی و سیاه در کاربردهای این دو محصول می باشد. شیت های گرم بیشتر در مصارف صنعتی، سنگین و مواردی که نیاز به تحمل فشارها و حرارت های بالا دارند، به کار می روند. بر خلاف این فلزات شیت های سرد یا روغنی در ساخت سایر قطعات و ورق های فولادی مانند گالوانیزه رنگی، صنایع سبک و به صورت کلی مواردی که سطح ظاهری زیبا حائز اهمیت است، کاربرد دارند. قیمت خرید ورق گالوانیزه رنگی نیز طبیعتاً از ورق روغنی گرفته می شود، اما از آن بالاتر می باشد؛ زیرا خواص بهتر و مفیدتری را به خود اختصاص داده است.

ابعاد

تفاوت در ضخامت و محدوده ابعادی نیز یکی دیگر از مهم ترین موارد قابل اشاره در این موضوع می باشد. ورق های سیاه دارای بازه ضخامتی 2/1 تا 100 میلی متری بوده و به دو شکل نازک بار و ضخیم بار تولید می شوند؛ در صورتی که ورق های روغنی به شکل نازک بار تولید شده و همین موضوع سبب نازک بار بودن سایر محصولات حاصل از آن ها نیز شده است. به طور مثال برای خرید ورق گالوانیزه بهتر است بدانید آن ها از ورق روغنی با ضخامت 18/0 تا 3 میلی متری تولید شده و بازه ضخامتی در همین حدود دارند.

کارخانجات

در کشور ما کارخانجات مختلفی به تولید ورق سیاه می پردازند و در حدود 7 مورد اصلی هستند، اما شیت های روغنی توسط سه کارخانه اصلی در کشور تولید شده و پاسخگوی نیاز صنایع مختلف می باشند.خواص

دیگر تفاوت این فلزات در خواص و زمان مصرف می باشد. شیت های گرم دارای استحکام بالایی در برابر ضربه، فشار، حرارت و ... هستند؛ در صورتی که محصولات روغنی دارای مقاومت به خوردگی، انعطاف پذیری بالا و مقاومت قابل کنترلی می باشند. لازم به ذکر است این فلزات تا حداکثر 18 ماه تاریخ انقضا داشته و باید پیش از آن استفاده شوند؛ در صورتی که زمان مصرف ورق سیاه تفاوتی ندارد و در هر صورت این فلزات دچار اکسیداسیون می شوند.حتما بخوانید:تفاوت ورق سیاه و گالوانیزه

گرید ها

در نهایت نیز می توان به تمایز در گریدها یا آلیاژهای محصولات گرم و سرد اشاره کرد. ورق های سیاه دارای دسته بندی گرید بوده و از این رو می توان ورق های سیاه با آلیاژهای معمولی، صنعتی و آلیاژی را خریداری و در صنایع مختلف استفاده کرد. در صورتی که شیت های روغنی دارای چند گرید محدود بوده که هر کدام با خواص و کاربردهای متفاوتی همراه هستند.حتما بخوانید:تفاوت ورق روغنی و گالوانیزه

جمع بندی

در نهایت نیز می توان

گفت بررسی تفاوت های ورق سیاه و روغنی کمک شایانی به خرید مصرف کنندگان می کند؛

زیرا در برخی مواقع آن ها توجهی به کاربرد نهایی نمی کنند و نحوه تشخیص این دو فلز

را نیز نمی دانند. هر دو محصول با داشتن خواص، گریدها و ویژگی های خاص، کاربردهای

ویژه ای را در صنایع به خود اختصاص داده اند و نقش مهمی را در داخل کشور و همچنین

بازارهای خارجی ایفا می کنند. با این وجود تفاوت در روش تولید، ضخامت، خواص و

کاربردهای آن ها را تغییر داده و در نهایت محصولات متفاوتی به دست می آید.

با این حال برای خرید هر محصول پیشنهاد می شود، با کارشناسان یک مرکز فروش معتبر مشورت کرده تا بدانید کدام گرید از ورق سیاه یا ورق روغنی برای کاربری مد نظر شما مناسب تر است؛ زیرا همان طور که اشاره شد، هر دو محصول دارای آنالیز شیمیایی، مواد اولیه و ترکیبات متفاوتی می باشند که سبب ایجاد تمایز در خواص و کاربرد آن ها شده است. جهت کسب اطلاعات بیشتر نیز می توانید با شماره تلفن 03136605390 الی 93 و واحدهای فروش ورق های گرم و سرد آهن اینفو تماس حاصل نمایید.