فولاد چیست؟

فولاد یکی از مهم ترین

آلیاژهای آهنی است که از ترکیب آهن خام و کربن به دست می آید، در واقع این محصول

یکی از محصولات ثانویه ای است که خود از طریق آهن و ترکیب آن با سایر عناصر تولید

می شود، اما این فقط آغاز کار است؛ برای افزودن ویژگی های خاص به فولاد، عناصری

چون کروم، نیکل و منگنز نیز به ترکیبات مواد اولیه آن افزوده می شود. نتیجه این

ترکیب ها، آلیاژی با خواصی است که آن را به یکی از پرکاربردترین مواد صنعتی تبدیل

کرده است.

مقدار کربن موجود در فولاد نقش بسزایی در تعیین ویژگیهای آن دارد و هر چه بیشتر شود، فولاد سخت تر و البته شکننده تر خواهد بود. از این رو فولادها به دسته های مختلفی تقسیم می شوند که هرکدام ویژگی ها و کاربردهای خاص خود را دارند. حال با وجود گستردگی کاربرد انواع فولاد در صنایع مختلف اگر می خواهید در مورد روند تولید سایر ویژگی های این فلز بیشتر بدانید، در ادامه مقاله به صورت کامل به این موارد پرداخته ایم.

روش

های تولید فولاد

برای تولید فولاد روش های مختلفی وجود دارد

که بر روی سنگ آهن استخراج شده از معادن انجام می شود. این نوع سنگ ها درون خود

دارای کانی هایی می باشند و برای حذف ناخالصی های آن ها باید عملیات هایی جهت

فراوری و احیا بر روی آن ها صورت گیرد. در کشورهای مختلف بسته به نوع تکنولوژی که

در واحدهای فولادسازی وجود دارد، از روش های زیر استفاده می شود:

- کوره باز (Open

Hearth)

- بسمر (Bessemer)

- کوره اکسیژن

قلیایی (BOF)

- کوره قوس

الکتریکی (EAF)

- کوره القایی (Induction furnace)

معمولاً در کشور ما 3 روش برای تولید فولاد

وجود دارد که شامل روش کوره بلند، روش میدرکس یا استفاده از کوره قوس الکتریکی و

روش استفاده از کوره القایی هستند. معمولاً از دو روش بیشتر استفاده می شود. جالب

است بدانید استفاده از هر کدام روش ها، سبب تحت تأثیر قرار دادن قیمت آهن و سپس

محصولات حاصل از آن خواهد شد. در ادامه به بررسی سه روش پرکاربرد و محبوب در جهان

برای تولید فولاد می پردازیم:

کوره بلند

در روش کوره بلند سنگ آهن دانه بندی شده به

همراه مواد افزودنی مانند کک و آهک وارد کوره بلند شده و آهن خام به دست می آید که

در مرحله بعدی ناخالصی های آن جدا شده و فولاد خام به دست می آید. در کارخانه ذوب

آهن اصفهان از این روش استفاده می کنند. البته بهتر است بدانید میزان آلودگی این

روش از نظر انتشار کربن و گازهای گلخانه در این روش بسیار بیشتر از روش های میدرکس

و کوره قلیایی می باشد.

کوره قوس الکتریکی (احیا مستقیم)

روش دوم میدرکس نام دارد و در کارخانه فولاد

مبارکه برای تولید شمش های منجمد مورد استفاده قرار می گیرد. البته امروزه حدود 30

درصد از فولاد جهان به وسیله این روش تولید می گردد. برای تولید فولاد مذاب در این

روند از کوره های قوس الکتریکی استفاده می کنند. به این صورت که آهن اسفنجی به

همراه قراضه آهن و مواد افزودنی مانند کک از بالای کوره درون آن ریخته شده و سپس

گاز احیا کننده از پایین درون کوره دمیده می شود.

سپس الکترود از طریق لوله های مختلف در

ترکیب اضافه شده تا ناخالصی های مواد جدا شده و فولاد مذاب با عیار بالا به دست

آید. بهتر است بدانید بیشترین درصد فولاد خام جهان از روش اول و با استفاده از

کوره های بلند تولید می شود، اما تولید به روش دوم یعنی میدرکس توجیح بهتری دارد.

از نظر اقتصادی نیز باید گفت روش میدرکس یا

استفاده از کوره های قوس الکتریکی به روز تر بوده و علاوه بر کم کردن آلودگی های

زیست محیطی حاصل از این فرآیند، با داشتن منابع طبیعی اقتصادی تر است. کشور ما نیز

با داشتن منابع غنی گاز قابلیت تولید فولاد به این روش را دارد.

کوره قلیایی

کوره اکسیژن قلیایی نیز یکی

از پرکاربردترین روش ها برای تولید فولاد به شمار می آید و امروزه حدود درصد فولاد

جهان با استفاده از این روش تولید می شوند. در واقع این روش یک راه بهینه سازی شده

به جای روش بسمر می باشد و امکان تولید 150 تا 200 تن فولاد مذاب را در هر بار انجام

عملیات فراهم می کند. بیشترین مدت زمانی که انجام عملیات به وسیله کوره قلیایی طول

می کشد، 45 دقیقه می باشد.

اجزای کوره های بر پایه

اکسیژن قلیایی نیز شامل لایه فلزی محفظه مبدل، دیواره نسوز، حفره خروج مذاب، لوله آب خنککننده، دریچه متحرک و مبدل گاز

خروجی به گازهای بی اثر هستند.

خواص و مزایای فولاد

ممکن است تصور کنید هر فولاد با استحکام

بسیار بالا یک ماده ایده آل در هر صنعتی به شمار می آید، اما بهتر است بدانید

داشتن استحکام تنها دلیل خوبی برای پرمصرف بودن یک ماده نیست. در واقع فولاد

آلیاژی است که بسته به عناصر به کار رفته در ترکیبات و فرآیندی که برای تولید آن

انجام می شود، می تواند در عین داشتن استحکام دارای خاصیت انعطاف پذیری خوبی نیز باشد.

برای مثال می توان ورق روغنی و گالوانیزه را

مثال زد که با وجود داشتن استحکام دارای فرم پذیری مناسبی در عملیات های کشش و فرم

پذیری هستند، البته این موضوع بسته به گرید مورد استفاده متفاوت است. با این وجود

مهم ترین خواص فولادها در انواع مختلف شامل موارد زیر است:

- استحکام کششی

بسیار بالا

- سختی و مقاومت

به سایش بالا

- مقاومت در برابر

زنگ زدگی و خوردگی بسیار خوب (گریدهای فولاد ضدزنگ و ورق های فولادی مانند

گالوانیزه)

- دوام و پایداری

خیلی خوب در شرایط بارگذاری مختلف

- فراوانی و در

دسترس بودن منابع تولید

- فرم پذیری بسیار

خوب

- قابلیت چکشخواری

- هزینه تولید کم

- سرعت بالای ساخت

- کاربرد گسترده

در صنایع عظیم و کوچک

انواع

فولاد

فولاد خود نوعی آلیاژ است، اما محصولات و

آلیاژهای متعددی از طریق انجام عملیات های نورد گرم و سرد بر روی آن تولید می

شوند. با این وجود از نظر نوع کربن و ترکیبات شیمیایی به انواع مختلفی تبدیل می

شوند.

براساس ویژگی های شیمیایی

فولادها از نظر ترکیبات شیمیایی شامل موارد

زیر هستند که در ادامه به بررسی هر کدام که دارای آلیاژهای متفاوتی به تنهایی می

باشند، می پردازیم:

- فولادهای ساده

کربنی

- فولادهای آلیاژی

- فولادهای ضد زنگ

(استنلس استیل)

- فولادهای ابزار

کربنی

در این نوع فولادها، علاوه بر کربن عناصر

آلیاژی دیگر مانند منگنز، مس، سیلیکون نیز وجود دارد. این محصولات ظاهری مات داشته

و 90 درصد از تولیدات فولادها از این نوع می باشد. این فلزات نیز خود به سه دسته

از نظر میزان کربن تقسیم بندی می شوند:

- فولاد کم کربن

که حاوی کمتر از 3/0 درصد کربن است و پرکاربردترین نوع به شمار می آید.

- فولاد کربن

متوسط حاوی 3/0 تا 8/0 کربن

- فولاد پرکربن که

بالای 6/0 درصد کربن داشته و سختی بالایی را نیز دارد.

در این بین از خواص فولادهای کم کربن می

توان به خاصیت انعطاف پذیری و شکل پذیری بالا به علت درصد کربن کمتر اشاره کرد.

این محصولات از نظر مقاومت در برابر خوردگی ضعیف بوده، اما قیمت مقرون به صرفه ای

دارند. از سوی دیگر فولادهای کم کربن متوسط قابلیت انجام عملیات حرارتی را داشته و

سبب کاهش میزان مصرف انرژی می شوند. در نهایت فولاد پرکربن سختی بسیار بالایی

داشته و در عین حال انعطاف پذیری کمی دارد.

آلیاژی

محصولات آلیاژی همان طور که از نام آن ها

پیداست، دارای عناصر آلیاژی در ترکیبات خود می باشند که در این بین می توان به مهم

ترین آن ها یعنی مس، منگنز، نیکل، سیلیکون، آلومینیوم، کروم و تیتانیوم اشاره کرد.

هر کدام از این عناصر سبب به وجود آمدن یک سری از خواص ذکر شده در فوق خواهند شد

که در نهایت سبب مشخص شدن کاربری محصول نهایی می شود. نرخ فولادهای آلیاژی مناسب

بوده و بیشتر در تجهیزات خودرو، لوله سازی و ژنراتورهای برق و ... مورد استفاده

قرار می گیرند.

فولاد زنگ نزن

فولاد ضد زنگ یا استنلس استیل یکی از

آلیاژهای فولاد است که درصد کربن آن ها کم بوده و به علت وجود 5/10 تا 30 درصد

عنصر کروم و البته سایر عناصر دارای مقاومت زیادی در برابر زنگ زدگی و خوردگی

هستند. از جمله مهم ترین انواع این محصول استیل ۳۰۴، استیل سری ۴۳۰ و استیل نسوز را نام می برند. همچنین حفظ شدن استحکام در دمای بالا از دیگر ویژگی های

این نوع فولاد به شمار می آید، اما این فلز نیز دارای انواع مختلفی است که شامل

موارد زیر می باشند:

- فولاد ضد زنگ

فریتی (سری 400)

- فولاد ضد زنگ

آستنیتی (سری 300)

- فولاد ضد زنگ

مارتنزیتی (سری 400)

- فولاد ضد زنگ

دوفازی (فریتی + آستنیتی)

- فولاد ضد زنگ

رسوب سخت (PH)

فولاد ابزار

همان طور که از نام این فولاد پیداست، از آن

برای ساخت ابزارهای فلزی مانند ابزار برش، انواع تیغه ها، ساخت چاقو و... استفاده

می کنند. این نوع از فولاد در ترکیبات خود دارای عناصری مانند وانادیون، تنگستن،

مولیبدن و کبالت می باشد که سبب افزایش سختی، دوام و مقاومت آن ها در برابر حرارت

خواهد شد. این نوع فولاد نیز انواع مختلفی داشته که شامل موارد زیر است:

- فولاد ابزار سرد

شده در آب (W)

- سرد شده در روغن

(O)

- سرد شده در هوا (A)

- کربن بالا- کروم

بالا (D)

- کارگرم (H)

- مقاوم به شوک (S)

- تندبر (M , T)

- قالب (P)

- مخصوص (L)

بر اساس شکل ظاهری

منظور از انواع فولاد بر اساس

شکل ظاهری، محصولات فولادی هستند که در سطح مقطع و ظاهر با یک دیگر در محصول نهایی

تفاوت دارند. از جمله این فولادها می توان به مقاطع و ورق های مسطح اشاره داشت که

در دو دسته زیر قرار می گیرند:

طولی

فولادهای طولی همان طور که از

نامشان پیداست، عرض چندانی نداشته و بیشتر در طول خلاصه می شوند. فولادهای طولی

شامل انواع میلگرد، تیرآهن، نبشی، سپری، ناودانی، ریلی، انواع میله و مفتول هستند

که هر کدام با داشتن اشکال مختلف، کاربردهای گوناگونی را به خصوص در صنعت ساخت و

ساز به خود اختصاص می دهند.

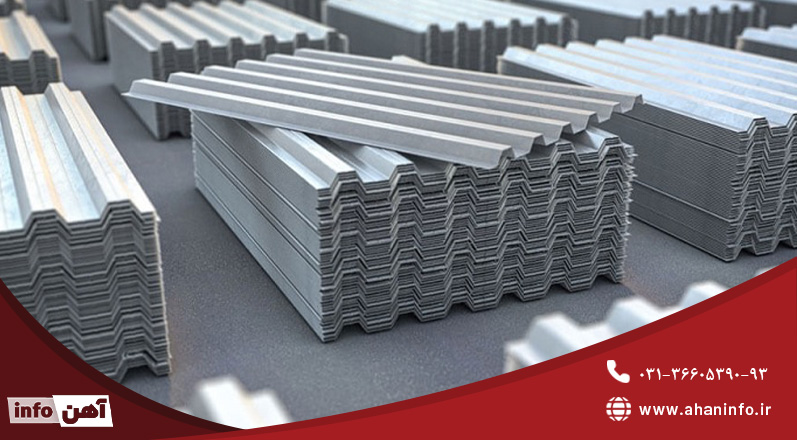

تخت

فولادهای تخت، شامل محصولات

یا همان ورق های تخت فولادی می باشند که از طریق انجام فرآیند نورد گرم و سرد بر

روی اسلب تولید می شوند. مشهور ترین محصولات تخت فولادی شامل ورق سیاه، ورق روغنی،

اسیدشویی، گالوانیزه، رنگی، قلع اندود، استیل و شیروانی هستند. این فلزات نه تنها

در ساختمان سازی، بلکه در تمامی صنایع حتی بسته بندی کاربردهای بسیاری را به خود

اختصاص می دهند.

کاربرد

فولاد

به طور معمول از فولادهای مختلف برای ساخت

ورق های فولادی، مقاطع، تجهیزات صنایع و مصارف مختلف کوچک و بزرگ استفاده می کنند.

به طور مثال ورق سیاه بیشترین کاربرد را در صنعت پتروشیمی و سازه های فلزی به خود

اختصاص می دهد. با این وجود عمده کاربرد فولاد در ساخت ورق ها و مقاطع فولادی و به

واسطه آن ها در صنایع زیر می باشد:

- تجهیزات

خودروسازی

- تجهیزات

پتروشیمی

- ساخت لوازم

خانگی

- لوله سازی

- ساختمان سازی

- بسته بندی مواد

غذایی

- کانتینرسازی

- سازه های فلزی

سنگین مانند پل سازی، سدسازی و ...

- ساخت ریل راه

آهن

- تولید ابزار

آلات صنعتی و کشاورزی

- ساخت ماشین آلات

سنگین

- صنایع فلزی و

اسکلت های ساختمانی قوی

- ساخت انواع

مقاطع فولادی نظیر میلگرد، تیرآهن، لوله، نبشی، ناودانی و...

- استفاده از فولادهای ضد زنگ برای تولید سکوهای نفتی و خطوط لوله ها، تولید قاشق های غذاخوری ، چنگال، لوازم مورد نیاز برای عمل جراحی

نقش

فولاد در صنعت ایران

به طور کلی صنعت فولاد یکی از

مهم ترین صنایع در راه اندازی رونق اقتصادی کشور، سودآوری، افزایش تعاملات با

بازارهای خارجی و پیشرفت کشور به شمار می آید. فولاد و مشتقات حاصل از آن در حال

حاضر نیاز بسیاری از صنایع مهم کشور از جمله پتروشیمی، خودروسازی، لوازم خانگی،

حمل و نقل، بسته بندی و ... را فراهم کرده است.

در واقع این صنعت از سوی دیگر

سبب شده تا از زمان استخراج سنگ آهن تا استفاده از محصولات فولادی، اشتغال زایی و

تولید مشاغل فراوانی در کشور داشته باشد. از جمله این مشاغل می توان به استخراج،

بهره برداری از معادن سنگ آهن، تولید مواد اولیه فولادی، ساخت انواع مقاطع و ورق

های فولادی و در نهایت به کارگیری آن ها به خصوص در صنعت ساخت و ساز اشاره داشت.

با این وجود می توان گفت فولاد و چرخه محصولات آن تأثیر به سزایی در روند اقتصادی

و سودآوری کشور، تعاملات با سایر بازارها و تأمین نیازهای داخلی دارد.

جمع

بندی

یکی از مهم ترین آلیاژهای آهنی، فولاد است

که خود دارای آلیاژها و محصولات مختلف می باشد. همان طور که اشاره شد، فولاد از

ترکیب آهن با کربن و سایر عناصر آلیاژی تولید می شود و از جمله مقاطعی که به وسیله

این ماده نهایی تولید می شوند، می توان به انواع مقاطع تخت فولادی، گرد، منحنی و

استوانه ای اشاره کرد. برای تولید فولاد از روش های مختلفی استفاده می کنند که در

ایران فرآیند میدرکس و به کارگیری کوره های قوس الکتریکی رواج پیدا کرده است.

از خواص محصولات و مقاطع فولادی می توان به مقاومت و استحکام در برابر نیروهای فشاری، کششی، رطوبت، خوردگی، زنگ زدگی، فرم پذیری، رنگ پذیری و ... اشاره داشت. هر کدام از این خواص بسته به روش تولید محصولات فولادی و عناصر به کار رفته در ترکیبات آن ها متفاوت است. با این وجود پیشنهاد می شود برای خرید این محصولات فولادی از یک مرجع معتبر در این زمینه کمک بگیرید.

ahaninfochannel

ahaninfochannel