ورق روغنی چیست ؟ کاربردو انواع آن

یکی از اصلی ترین دسته بندی های ورق های فولادی، مربوط به شیت های سرد یا روغنی می باشد. مقاومت این ورق ها به نسبت دیگر محصولات بیشتر می باشد؛ زیرا علاوه بر تحمل مراحل نورد سرد، طی فشار بالا تولید می شوند. با توجه به این مسئله کاربرد بیشتری را در صنایع مختلف به خود اختصاص داده اند. بهتر است بدانید ورق های سرد یا روغنی به دلیل مقاوم سازی لایه سطحی در فرآیند نورد سرد دارای کیفیت ظاهری بهتر به نسبت ورق سیاه، مقاومت بیشتر و همچنین سرعت بالاتر و راحت تری در روند تولید می باشند. با توجه به اهمیت این موارد و پیش روی پروژه ها از این محصولات در صنایع مختلفی مانند لوازم خانگی، اتومبیل سازی و...استفاده می شوند. در ادامه مطالب به بررسی ویژگی ها، کاربرد، نحوه تولید و... آن ها می پردازیم.

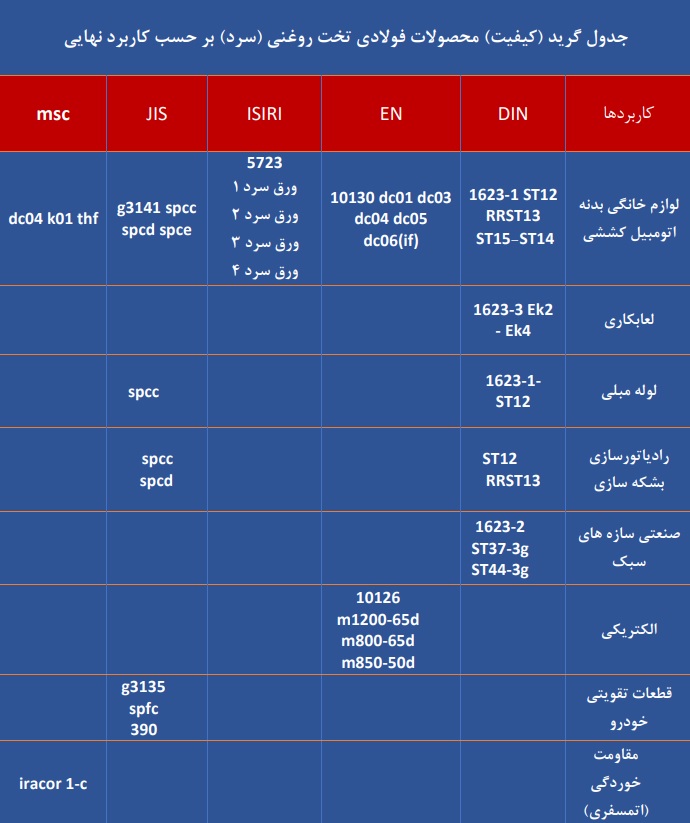

لازم به ذکر است کاربرد محصولات روغنی نیز

بر اساس گرید آن ها تغییر خواهد کرد. منظور از گرید همان کیفیت نهایی محصول است که

سبب تمایز در ویژگی ها، قیمت و در نهایت کاربرد خواهد شد. گریدهای ورق روغنی شامل ST12، ST13، ST14، ST16، EK2 و QSTE

می باشند که هر کدام ویژگی های مختلفی از نظر میزان فرم پذیری، جوش پذیری،

استحکام کششی و ... دارند.

به طور مثال هر چه بخواهیم ورق از کیفیت، ضخامت و فرم پذیری بیشتری

برخوردار باشد، گرید بالاتری را باید انتخاب نماییم تا میزان کشش ورق را افزایش

دهیم. زمانی که قصد داریم ورق مقاومت بالایی داشته باشد، حتی اگر فرم پذیری خاصی

در نظر نداشته باشیم، (بدنه خودرو) نیز باید شیت روغنی با گرید بالا انتخاب کنیم.

کاربرد

ورق های روغنی

همان طور که اشاره شد محصولات روغنی در

مقایسه با شیت های گرم و سیاه از مقاومت بالاتری برخوردار می باشند؛ زیرا تحت فشار

بسیار بالا تولید می شوند. البته بهتر است بدانید برای مشخص شدن قیمت ورق روغنی،

یکی از مهم ترین عوامل، نرخ شیت های گرم می باشد که به عنوان مواد اولیه این فلزات

مورد استفاده قرار می گیرد. با این وجود می توان گفت استفاده از محصولات سرد یا

روغنی در مواردی که عوامل مهمی از جمله دقت، زیبایی و کیفیت بالا در اولویت است،

بسیار رایج می باشد؛ زیرا این فلزات در چند مرحله به صورت کامل از نظر سطحی پرداخت

می شوند.

همچنین کاربرد آن ها به دلیل ظاهر زیبا و به

دنبال آن بیشتر برای مصارف ساختمانی، ساخت بدنه خودرو و انواع قفسه می باشد. با

این حال باید گفت ورق های روغنی با داشتن انواع کیفیت سطحی زبر، براق، مات و ...

در مصارف مختلف به کار برده می شوند. سایر کاربردهای این محصولات در ادامه به صورت

موردی آورده شده است.

- محصولات لوازم خانگی

- روکش و بدنه محصولات مانند روکش یخچال

- مخازن فلزی

- نقاشی قطعات صنعتی

- رادیاتور سازی

- ساخت قفسه

- صنعت اتومبیل سازی

- لوازم بهداشتی خانگی

- مخازن و کانتینرهای حمل مایعات

- مبلمان اداری

- ساخت پانل های غیر قابل انعطاف

- نقاشی قطعات (به دلیل داشتن سطحی شفاف که امکان اجرای عملیات رنگ آمیزی با

کیفیت بالا را امکان پذیر می سازد)

- صنایع الکتریکی و ....

انواع

ورق های روغنی

ورق های روغنی با توجه

به نوع و درصد عناصر آلیاژی و همچنین فرآیند حرارتی انجام شده بر روی آن ها به سه

دسته کلی تقسیم می گردند. ابتدایی ترین ورق های روغنی آلیاژی،

با گریدهای ST12 با قابلیت کشسانی و استحکام معمولی، ST13 با

قابلیت نیمه کشش و ST14 با خواص فوق کشش شناخته می شوند. سایر گریدهای

این فلزات نیز شامل ST16، EK2، EK4 و QSTE هستند. حال در ادامه به شرح اختصاری سه گرید اصلی این فلزات

پرداخته ایم تا در زمان خرید درک بهتری از خواص آن ها داشته باشید:

ورق روغنی معمولی ST12

ورق روغنی ST12 با درصد کربن بیشتر در مقایسه با سایر گرید ها از قابلیت استحکام

و مقاومت بالایی برخوردار بوده و از این رو برای مصارفی که سطح ظاهری بسیار زیبا و

درخشان، با مقاومت و استحکام بالا و همچنین خواص بهبود یافته مد نظر باشد، مورد

استفاده قرار می گیرد.

ورق روغنی نیمه کشش ST13

ورق روغنی ST13 با نام نیمه کشش شهرت یافته است؛

زیرا درصد کربن کمتری نسبت به فولاد ST12 داشته و از این رو قابلیت انعطاف

پذیری نسبتاً بالایی دارد. کاربردهای این فلزات نیز بیشتر برای مصارفی است که پرس

کاری های عمیق یا فرم دهی های خاص مد نظر

باشد.

ورق روغنی فوق کشش ST14

ورق

روغنی فوق کشش یا ST14 یکی دیگر از گریدهای اصلی محصولات سرد شناخته می شود که درصد کربن

بسیار ناچیزی دارد. این موضوع سبب شده تا قابلیت فرم پذیری بسیار زیادی برای این

محصول ایجاد شود؛ از این رو ورق روغنی ST14 در مصارف و کاربردهایی که فرم دهی

های بسیار زیاد یا پرس کاری های فوق عمیق نیاز است، به کار برده می شود.

با وجود این گریدها بهتر است بدانید به همین علت از محصولات روغنی در ساخت ورق گالوانیزه استفاده می کنند؛ از این رو قیمت ورق گالوانیزه تا حد زیادی تحت تأثیر نرخ و کیفیت محصولات روغنی قرار می گیرد. از نظر کیفیت ظاهری نیز محصولات گالوانیزه با خصوصیات ورق های روغنی همراه هستند؛ به طوری که سطحی صاف و صیقلی داشته و از مقاومت بالایی نیز برخوردار می باشند. البته عمده ویژگی ورق گالوانیزه به علت پوشش روی قرار گرفته بر سطح آن ها می باشد که در نهایت سبب استحکام نهایی ورق در مقابل عواملی مانند زنگ زدگی، خوردگی و رطوبت می شود.

حتما بخوانید: ورق گالوانیزه چیست

مشخصات ورق روغنی

ابتدا باید گفت، تاریخ انقضای ورق های روغنی

از اهمیت زیادی برخوردار می باشد. یعنی باید در نظر داشته باشید محصولاتی که تاریخ

انقضای آن ها گذشته باشد، ممکن است در حین عملیات پرس کاری پاره شوند یا آسیب

ببینند. حداکثر تاریخ انقضا هر کدام از گریدهای ورق روغنی در حدود 18 ماه می باشد

و تنها در صورتی که پیش از زمان ذکر شده مورد استفاده قرار بگیرند، طول عمر 10

ساله را خواهند داشت. این تنها ضعف ورق های روغنی نسبت به شیت های گرم است. البته

این موضوع سبب بالاتر بودن قیمت ورق سیاه نشده است؛ زیرا کیفیت سطح شیت های روغنی

و عملیات هایی که در طی فرآیند نورد سرد بر روی آن ها صورت می گیرد، باعث ایجاد

سطح ظاهری مناسب و خواص بهبود یافته تری شده است.

با این حال از دیگر مشخصات ورق های روغنی می

توان به تولید در بازه ضخامتی 18/0 تا 3 میلی متر، عرض های 600 تا 1500 میلی متر و

طول های متغیر بسته به کارخانه تولیدکننده اشاره کرد. این محصولات طی دو روش رول

یا شیت بسته بندی شده و برای مشتریان ارسال می گردند.

همچنین باید گفت عناصر آلیاژی و داشتن گریدهای مختلف برای ورق های روغنی سبب شده تا این فلزات مطابق با هر گرید دارای خواص انعطاف پذیری، استحکام، مقاومت در برابر خوردگی و اکسیداسیون و ... باشند. از سوی دیگر سطح ظاهری شیت های روغنی نیز به سبب انجام فرآیند نورد دو مرحله ای، پرداخت سطح، تمپر رولینگ و پوشش دهی روغنی بسیار صاف، یکنواخت، صیقلی و درخشان می باشد که بسته به هر کاربرد متغیر است.

حتما بخوانید:کاربرد ورق سیاه در صنعت

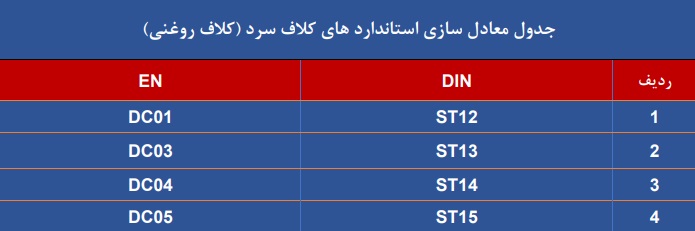

جدول استاندارد ورق روغنی

تولید این ورق ها بر اساس یک سری استاندارد و مشخصات مختلفی انجام می شود. تولید ورق های روغنی با مشخصات استاندارد در هر کشور نام مخصوص خود را دارد. به طور مثال گرید ST12 در اروپا با نام (EN) معرفی شده در کشور آلمان که با نام اختصاری (EN) شناخته می شود، در عنوان DC01 تولید و عرضه می گردد. همچنین ورق های سرد نورد شده با گریدهای A611، A619، A620 و A366 برای مصارف عمومی و کششی استفاده می شوند که توسط شرکت های فولادی ساخته می شوند و معادل گرید های استاندارد های DIN و EN ارائه می گردند. در ادامه جداول استاندارد تولید، کاربردها، ابعاد و نوع سطح ورق های روغنی به صورت کامل آورده شده اند:

جدول استاندارد تولید و کاربرد

بهتر است بدانید محصولات روغنی برای تولید در هر کشوری، ممکن است با استانداردهای مختلفی تولید و عرضه شوند؛ از این رو باید گفت نامگذاری نهایی استاندارد تولید این فلزات نیز با یک دیگر متفاوت بوده و گرید آن ها را تغییر خواهد داد. جدول معادل سازی استاندارد آلمانی DIN و اروپایی EN به شرح زیر است:

جدول معادل سازی استاندارد اروپا و آلمان

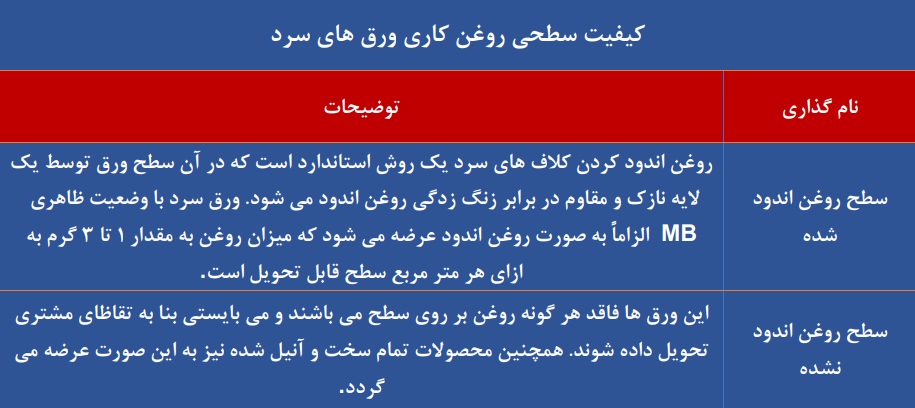

تفاوت در این استانداردها سبب ایجاد تمایز در نوع سطح ورق های روغنی خواهد شد. از سوی دیگر ورق های روغنی هرکدام با کیفیت سطحی متفاوت در صنایع مختلف به کار می روند. نوع سطح این فلزات در جدول زیر آورده شده است:

جدول نوع سطح

همان طور که می دانید نامگذاری ورق های روغنی به علت اعمال یک لایه پوششی محافظ بر سطح آن ها است که درخشندگی آن همانند روغن بوده و سبب شفاف سازی سطح این محصولات شده است. استاندارد سطحی روغن کاری این فلزات نیز در جدول زیر شرح داده شده است:

کیفیت روغن کاری

جالب است بدانید محصولات سرد یا روغنی بر اساس نوع سطحی که دارند، نامگذاری متفاوتی داشته و مطابق با استانداردهای ملی یا بین المللی نامگذاری و معادل سازی می شوند؛ از این رو به بررسی جدول استاندارد سطحی ورق روغنی پرداخته ایم:

جدول استاندارد سطح

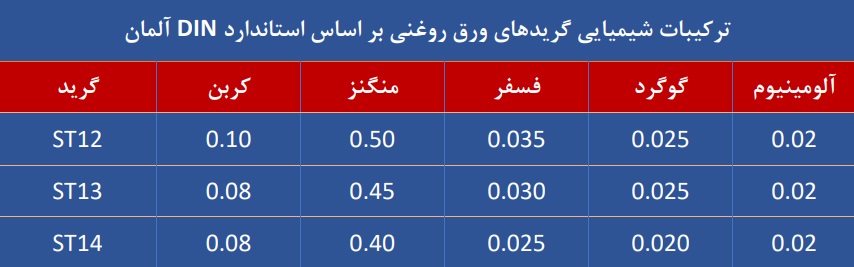

مشخصات شیمیایی و مکانیکی ورق های روغنی بر اساس درصد کشیدگی، چقرمگی و ... متفاوت بوده و در هر گرید با گرید دیگر متمایز اعمال می شود. جدول استاندارد ترکیبات گریدهای این محصولات نیز در زیر آورده شده است:

جدول مشخصات مکانیکی

ترکیبات شیمیایی ورق های روغنی نیز از نظر درصد به کارگیری عناصر آلیاژی و غیر آلیاژی در این فلزات متفاوت می باشد. از این رو در جدول زیر به بررسی درصد حدودی به کارگیری این عناصر در ورق های روغنی پرداخته ایم:

جدول ترکیبات شیمیایی

بهتر است بدانید اصلی ترین کاربرد ورق های روغنی در ساخت تسمه و نوار فولادی می باشد که کاربردهای بسیار زیادی را در صنایع مختلف به خصوص قطعه سازی و ماشین سازی به خود اختصاص می دهند. با رویت جداول زیر به راحتی می توانید از مشخصات ابعادی ورق های روغنی در ساخت تسمه و نوار روغنی و همچنین وزن این قطعات مطلع شوید:

جدول ابعاد و وزن تسمه و نوار باریک روغنی

نوع تولیدات و عرضه ورق روغنی از کارخانجات مختلف یا سوله های صنعتی متفاوت می باشد؛ زیرا در صورتی که این محصولات به صورت کلاف عرضه شوند، در انواع مختلف کلاف های سنگین، سه قسمتی، دو قسمتی و ... موجود می باشند. در جدول زیر به محدوده وزنی محصولات سرد نورد دیده پرداخته ایم:

جدول وزن محصولات سرد

در نهایت باید گفت ورق های روغنی جدا از اینکه جداول وزنی برای شیت های خود دارند (در وب سایت آهن اینفو می توانید به جدول وزن ورق های روغنی بپردازید)، از نظر کلاف نیز با وزن های متفاوتی توسط کارخانجات مختلف تولید می شوند. جدول زیر نیز شامل محدوده وزنی کلاف روغنی می باشد:

جدول ابعاد کلاف روغنی

مزایای

ورق روغنی

پیش از ذکر مزایای محصولات روغنی بهتر است

بدانید کیفیت نهایی این محصولات تا حد زیادی بستگی به کیفیت مواد اولیه مورد

استفاده برای تولید آن ها یعنی ورق سیاه دارد تا بتوان سایر ورق های فولادی از

جمله گالوانیزه، رنگی و شیروانی را تولید کرد. همان طور که می دانید شیت های گالوانیزه

با داشتن مقاومت در برابر زنگ زدگی و خوردگی شهرت یافته اند و علاوه بر آن از

قابلیت رنگ آمیزی و جوش پذیری نیز برخوردار هستند. در واقع مزیت های ورق روغنی سبب

ایجاد کیفیت مناسب برای شیت های رنگی گالوانیزه خواهد شد. قیمت ورق رنگی نیز

طبیعتاً از محصولات روغنی تأثیر می پذیرد، اما با توجه به مزیت هایی که دارد،

مناسب شناخته شده است. با این حال از مزیت های مهم ورق های روغنی، می توان به

موارد زیر اشاره کرد:

- مقاومت بسیار بالا در اثر تحمل فشار های ناشی از فرآیند نورد سرد

- نورد سرد انجام شده بر روی آن به سبب پرداخت سطحی خوب، ابعاد دقیق و شکل

ظاهری با کیفیت خواهد شد

- ورق های روغنی پایه و اساس تولید ورق های گالوانیزه (سفید) می باشند

- وزن استاندارد ویژه و یکسان بودن وزن آن ها با آهن معمولی

مزایای روغن کاری در تولید ورق های سرد روغنی

همان

طور که در بخش مزایای ورق روغنی بیان کردیم، این محصولات دارای سطحی بسیار صاف،

صیقلی و درخشان می باشند، اما این موضوع به چه علت است؟ در واقع سطح درخشان ورق

های روغنی، به محلول روغن مانندی است که به عنوان پوشش در پایان فرآیند تولید بر

سطح این فلزات اعمال می گردد. این محلول روغن شکل علاوه بر این که سبب افزایش

زیبایی و صیقلی بودن سطح ورق های سرد می گردد، به افزایش استحکام این محصولات به

خصوص در برابر خوردگی و زنگ زدگی تا یک مدت زمان مشخصی کمک می کند.

در

واقع از ابتدا هدف از تولید ورق های روغنی، ساخت شیت هایی فولادی، با خواص بهبود

یافته، مستحکم و سطح ظاهری درخشان و زیبا بود تا بتوان از آن ها برای مصارفی که

نیاز به زیبایی و در عین حال استحکام کافی می باشد، استفاده کرد.

نحوه

تولید ورق روغنی

به طور معمول ورق سرد یا همان ورق روغنی از

ورق سیاه یا گرم که با درصد کربن کمتری همراه است، تولید می شود. ابتدا فرآیندی

برای اسیدشویی ورق سیاه باید انجام گیرد تا دانه ها و پولک های سیاه در سطح آن

کاملاً از بین برود. شیت های سیاه به علت نداشتن لایه محافظ بر سطح خود، پس از

قرار گرفتن در مجاورت هوا، لایه ای از اکسید آهن بر روی آن ها تشکیل می شود؛ در

نتیجه فرآیند اسیدشویی انجام شده تا تمام آلودگی ها و ناخالصی های سطحی این

محصولات از بین برود.

در مرحله دوم روش نورد سرد طی دفعات مورد

نیاز انجام می شود تا شیت اسیدشویی شده به ورق روغنی تبدیل گردد. این فرآیند سبب

کاهش ضخامت ورق تا حد قابل قبولی خواهد شد. همچنین نورد سرد با ایجاد کشش و فشار

بیش از حد بر روی محصول همراه است؛ به همین علت منجر به کاهش ضخامت و سختی آن

(دشوار شدن فرم پذیری) می شود.

برای رسیدن به ضخامت مورد نیاز در ورق روغنی باید از ورق سیاه با ضخامت بالا استفاده کنیم. به طور مثال جهت تولید یک ورق روغنی با ضخامت 2 میلی متر، لازم است از یک ورق سیاه به ضخامت سه میلی متر استفاده کنیم. در پایان و با توجه به این که ورق های فولادی به مقاومت و در عین حال شکل پذیری خود مشهور هستند، پس از انجام مراحل اسیدشویی و نورد سرد نوبت به مرحله آنیل کاری می رسد. فرآیند آنیل کاری شامل یک مرحله گرما دهی می باشد که منجر به تغییر خصوصیات فولاد شده و فرم پذیری ورق را افزایش خواهد داد.

حتما بخوانید: ورق فولادی چیست

کارخانه

های تولیدکننده ورق روغنی

معتبرترین و بزرگ ترین تولید کنندگان ورق

های روغنی در بازار کشور شامل: شرکت فولاد مبارکه اصفهان، شرکت صنایع هفت الماس و

شرکت فولاد غرب آسیا می باشند که این محصولات را با انواع گریدهای ذکر شده، تحت

استانداردهای مختلف و همچنین با انواع کیفیت سطح مخصوص هر کاربرد تولید و عرضه می

کنند. تنها تفاوت این تولیدکنندگان به مواد اولیه آن ها، تجهیزات و دستگاه های

نورد سرد باز می گردد که سبب تمایز در ضخامت و ابعاد نهایی خواهد شد.

در این بین شرکت فولاد مبارکه اصفهان یکی از

برترین تولیدکنندگان محصولات روغنی به شمار می آید که مواد اولیه مورد نیاز خود را

از کارخانه ورق گرم و اسیدشویی همین مجموعه تهیه می کند. شرکت های هفت الماس و

فولاد غرب نیز با داشتن تکنولوژی های به روز و مدرن، ابتدا ورق گرم را از

تولیدکنندگانی مانند فولاد مبارکه خریداری کرده و پس از اسیدشویی آن ها را به ورق

روغنی تبدیل می کنند.

پوشش روغنی بر سطح ورق های این کارخانجات بر

اساس سفارش مشتری اعمال می شود؛ از این رو پیشنهاد می شود پیش از خرید ابتدا کاربرد

نهایی خود را مشخص کرده و سپس بر این اساس، ورق روغنی با سطح و گرید مناسب را به

مراکز فروش معتبر سفارش دهید.

جمع

بندی

در این مطلب اطلاعات ورق های روغنی به همراه مشخصات کامل آن ها شرح داده شد. این محصولات طی فرآیند نورد سرد تولید شده و به همین دلیل مشخصات، ابعاد و گریدهای آن ها کاملاً متفاوت از محصولات گرم می باشد. در واقع هدف از تولید شیت های روغنی، بهبود خواص مکانیکی و فیزیکی و افزایش کیفیت سطحی و درخشندگی نسبت به ورق های گرم است.